Cramer RC 4X4

RECURSOS

Guía de Construcción

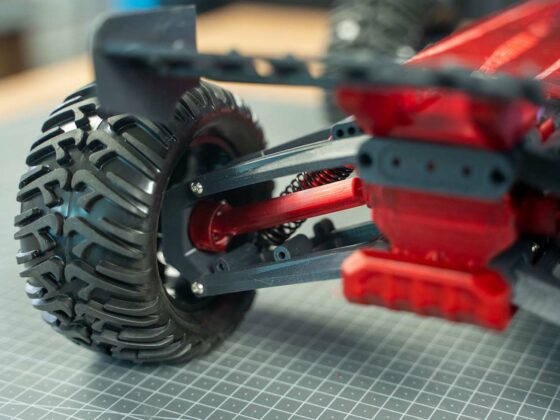

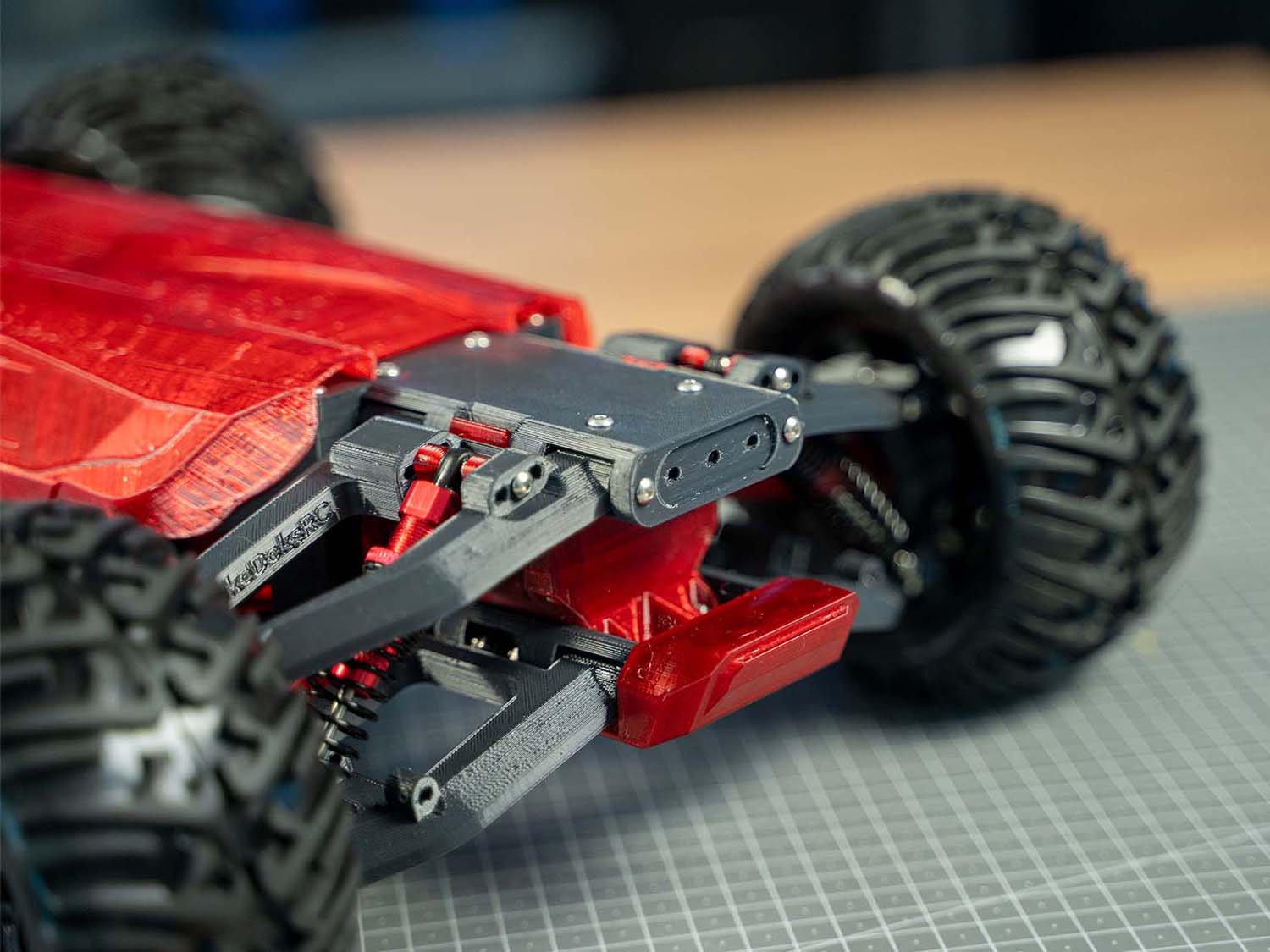

El Cramer es un proyecto personal, un coche radiocontrol tracción a las 4 ruedas pensado para imprimir en 3D. En esta página encontrarás toda la información y todo lo necesario para realizar y replicar tú mismo el proyecto. Tienes enlaces a los archivos STL, componentes electrónicos, filamento, instrucciones y vídeos del proceso. ¡No olvides suscribirte a mi canal de Youtube, es gratis! Y si te gusta este u otro de mis proyectos no dudes en compartirlo. Gracias y espero que lo disfrutes.

Archivos STL

Todos los archivos STL de mis diseños los suelos compartir en páginas como Thingiverse, Cults y Myminifactory. En este caso podrás encontrarlo tanto en Cults como en esta misma web. Para poder descargarlo y empezar a imprimir este diseño solo tienes que pulsar uno de los siguientes botones.

Ajustes de impresión recomendados

Estos son los ajustes que yo he utilizado, pero hay parámetros que dependen del tipo de material que se emplee. En este proyecto es bastante recomendable que uses los mismos materiales que he usado yo, el rendimiento del coche depende mucho de la calidad y el tipo de los mismos. Todos los filamentos que yo he usado los encontrarás más abajo en esta página.

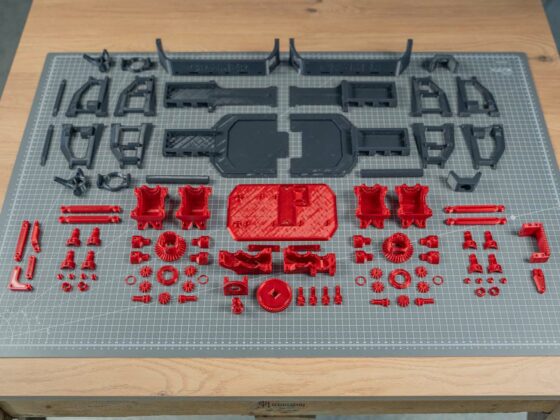

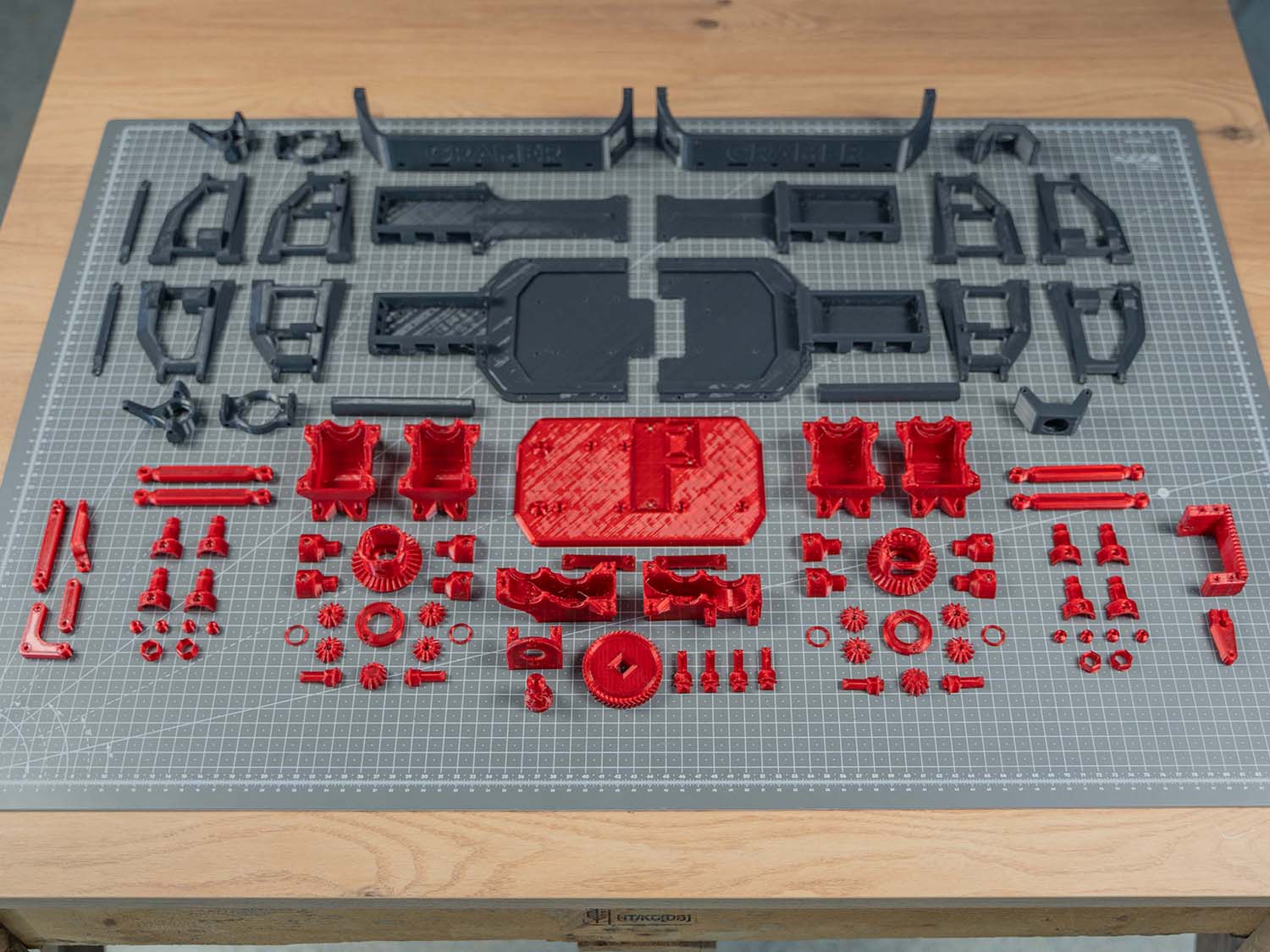

Todos los archivos ya están colocados en la posición que deben imprimirse, lo que quiere decir que ya saldrán en su posición optima de impresión cuando los importes en tu laminador. En los archivos que descargues podrás encontrar cada pieza independiente por un lado y por otro lado organizadas por grupos. Te recomiendo que imprimas los archivos que van agrupados y dejes los archivos independientes para imprimirlos en caso de necesitar algún repuesto para el coche. Ninguna pieza necesita soportes.

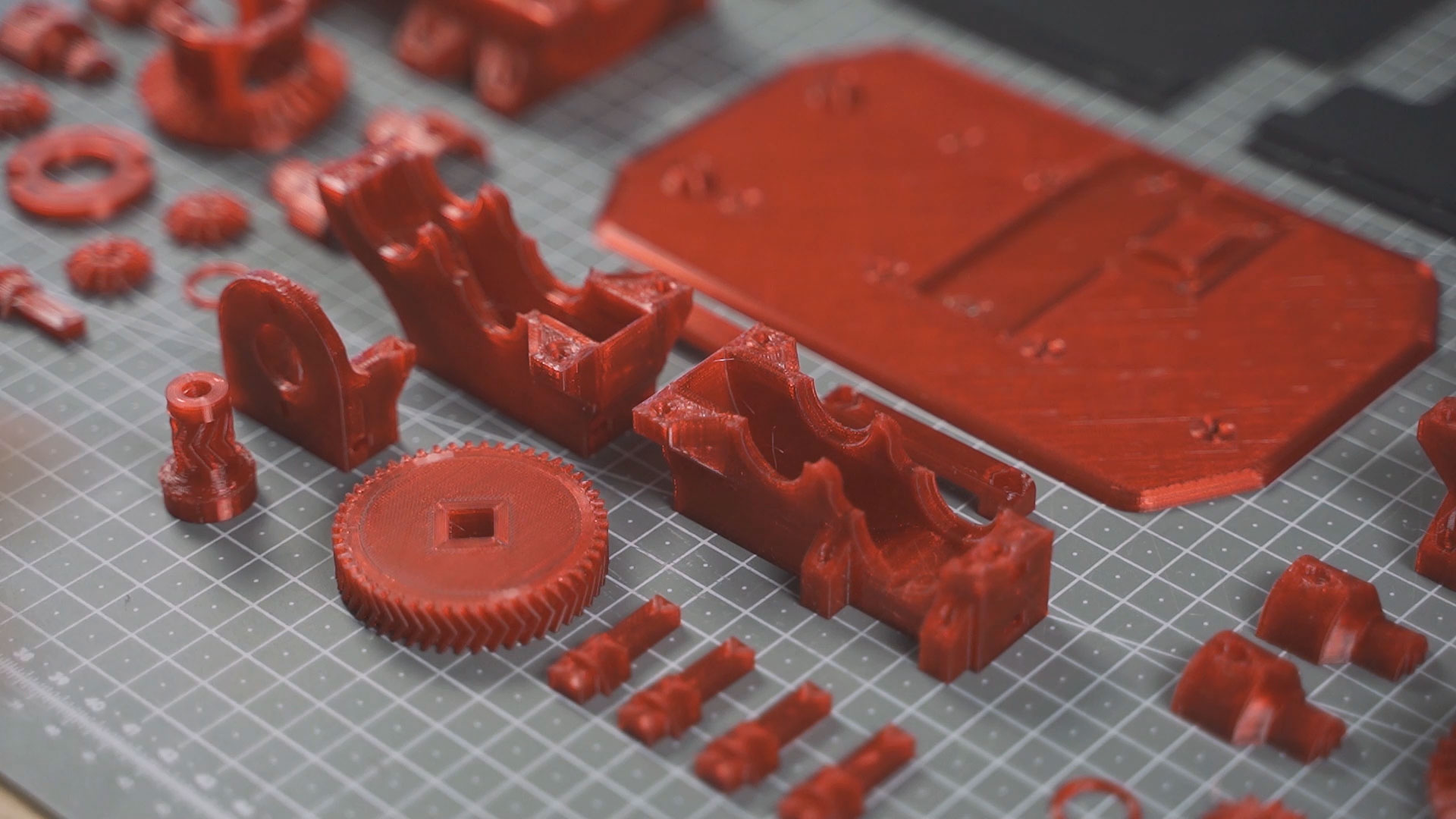

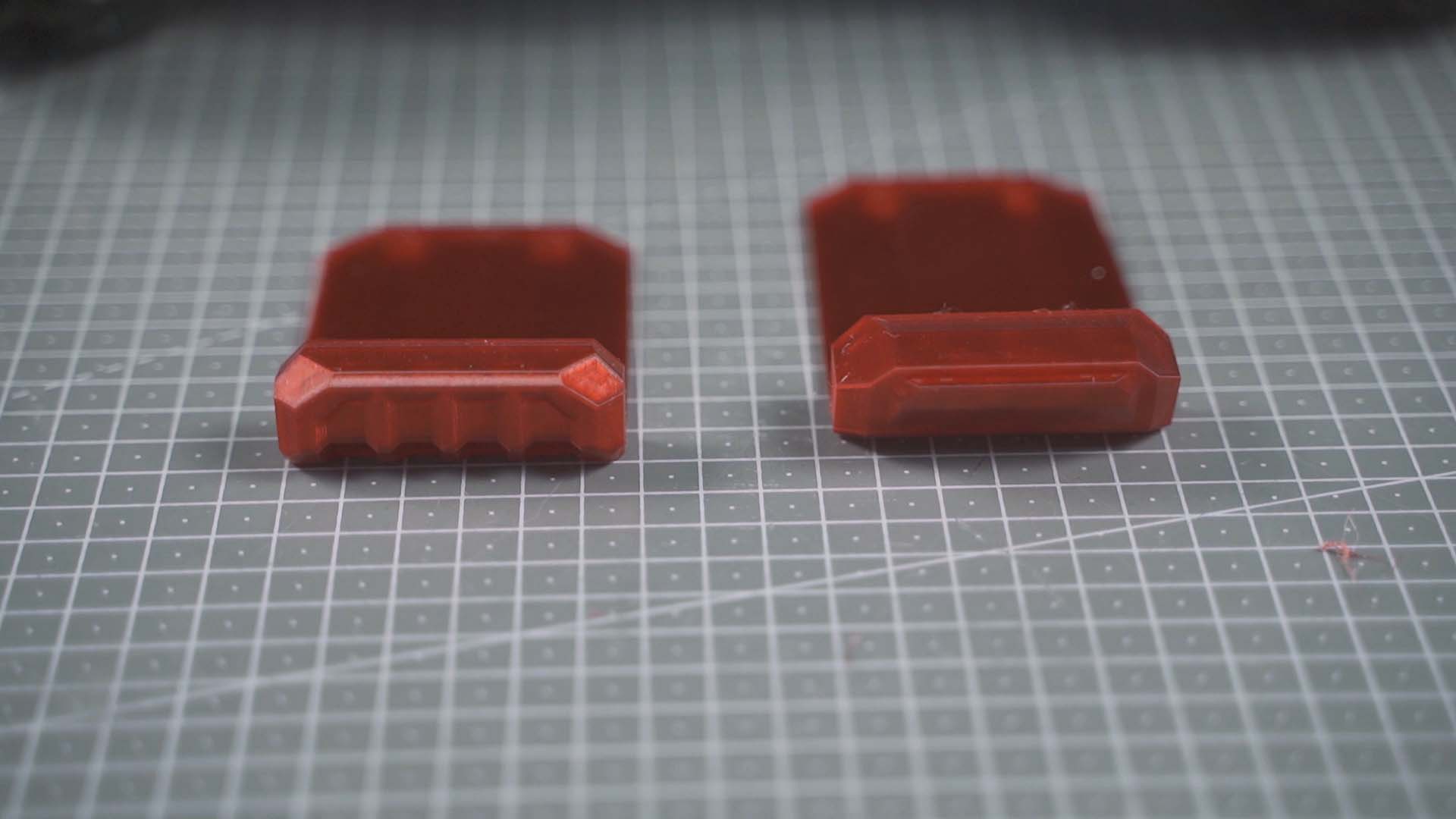

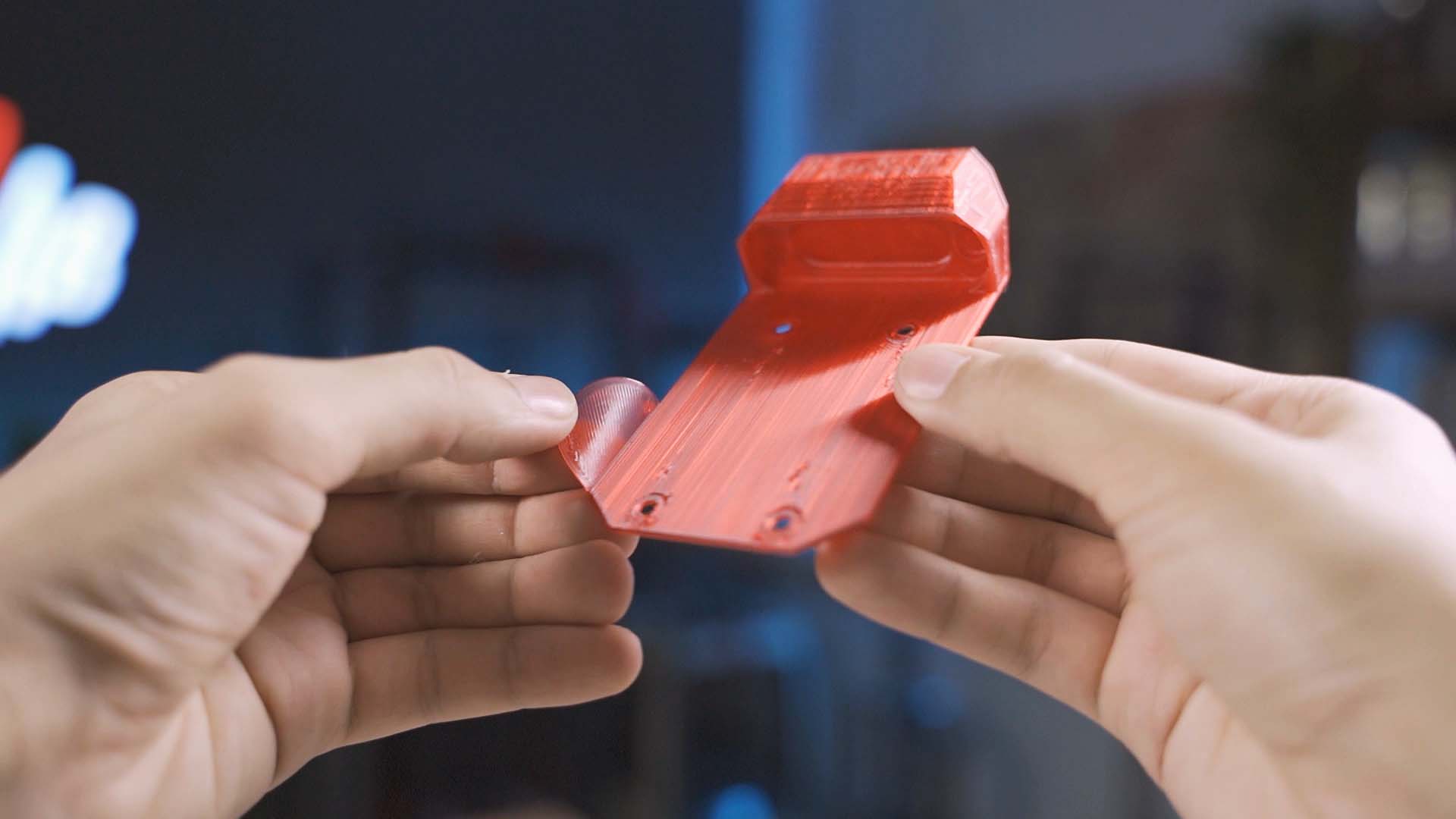

Este proyecto se divide en dos tipos de piezas, rígidas y flexibles. Para las rígidas, que son las que yo he impreso en rojo, usa PETG o en su defecto usa materiales que tengan resistencia mecánica y soporten altas temperaturas (PETG, PLA 850, PLA 870, ABS, etc.). Evita usar PLA estándar, algunas piezas estarán en contacto con el motor y este se calienta bastante. Por otro lado, las partes flexibles serán en TPU, pero un TPU lo más rígido posible. En mi caso he usado un TPU 60D que dentro de los flexibles es de los menos elásticos. Con esto conseguiremos piezas semirrígidas que soportarán genial todo tipo de impactos.

Es importante que uses los mismos parámetros que yo he usado. La resistencia de las piezas depende mucho de estos parámetros. Si utilizas materiales diferentes, necesitarás hacer pruebas. Por ejemplo, si usas un flexible más blando, seguramente necesites aumentar el número de paredes para conseguir piezas algo más rígidas.

PETG: Necesitaremos unas 40 horas de impresión y 580g de PETG para imprimir todas las piezas rígidas. Las piezas que irán en PETG son: Print_0, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16 y 17.

TPU: Necesitaremos unas 50 horas de impresión y 710g de TPU para imprimir todas las piezas flexibles. Las piezas que se imprimen en TPU son: Print_1, 2, 3, 4, 5, 6 y 18.

Piezas rígidas en PETG

- Boquilla: 0,4 mm

- Altura de capa: 0,28 mm

- Perímetros: 6

- Grosor de pared: 2,4 mm

- Capas superiores e inferiores: 6

- Densidad de relleno: 8%

- Patrón de relleno: Giroide

- Temperatura nozzle: 230º

- Temperatura cama: 60º

- Retracción: On

- Flujo: 100%

- Velocidad de impresión: 50

Piezas flexibles en TPU

- Boquilla: 0,4 mm

- Altura de capa: 0,28 mm

- Perímetros: 5

- Grosor de pared: 2 mm

- Capas superiores e inferiores: 6

- Densidad de relleno: 8%

- Patrón de relleno: Giroide

- Temperatura nozzle: 230º

- Temperatura cama: 60º

- Retracción: On

- Flujo: 105%

- Velocidad de impresión: 40

Ajustes de impresión recomendados

Estos son los ajustes que yo he utilizado, pero hay parámetros que dependen del tipo de material que se emplee. En este proyecto es bastante recomendable que uses los mismos materiales que he usado yo, el rendimiento del coche depende mucho de la calidad y el tipo de los mismos. Todos los filamentos que yo he usado los encontrarás más abajo en esta página.

Todos los archivos ya están colocados en la posición que deben imprimirse, lo que quiere decir que ya saldrán en su posición optima de impresión cuando los importes en tu laminador. En los archivos que descargues podrás encontrar cada pieza independiente por un lado y por otro lado organizadas por grupos. Te recomiendo que imprimas los archivos que van agrupados y dejes los archivos independientes para imprimirlos en caso de necesitar algún repuesto para el coche. Ninguna pieza necesita soportes.

Este proyecto se divide en dos tipos de piezas, rígidas y flexibles. Para las rígidas, que son las que yo he impreso en rojo, usa PETG o en su defecto usa materiales que tenga resistencia mecánica y soporten altas temperaturas (PETG, PLA 850, PLA 870, ABS, etc.). Evita usar PLA estándar, algunas piezas estarán en contacto con el motor y este se calienta bastante. Por otro lado, las partes flexibles serán en TPU, pero un TPU lo más rígido posible. En mi caso he usado un TPU 60D que dentro de los flexibles es de los menos elásticos. Con esto conseguiremos piezas semirrígidas que soportarán genial todo tipo de impactos.

Es importante que uses los mismos parámetros que yo he usado. La resistencia de las piezas depende mucho de estos parámetros. Si utilizas materiales diferentes, necesitarás hacer pruebas. Por ejemplo, si usas un flexible más blando, seguramente necesites aumentar el número de paredes para conseguir piezas algo más rígidas.

PETG: Necesitaremos unas 40 horas de impresión y 580g de PETG para imprimir todas las piezas rígidas. Las piezas que irán en PETG son: Print_0, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16 y 17.

TPU: Necesitaremos unas 50 horas de impresión y 710g de TPU para imprimir todas las piezas flexibles. Las piezas que se imprimen en TPU son: Print_1, 2, 3, 4, 5, 6 y 18.

Piezas rígidas en PETG

- Boquilla: 0,4 mm

- Altura de capa: 0,28 mm

- Perímetros: 6

- Grosor de pared: 2,4 mm

- Capas superiores e inferiores: 6

- Densidad de relleno: 8%

- Patrón de relleno: Giroide

- Temperatura nozzle: 230º

- Temperatura cama: 60º

- Retracción: On

- Flujo: 100%

- Velocidad de impresión: 50

Piezas flexibles en TPU

- Boquilla: 0,4 mm

- Altura de capa: 0,28 mm

- Perímetros: 5

- Grosor de pared: 2 mm

- Capas superiores e inferiores: 6

- Densidad de relleno: 8%

- Patrón de relleno: Giroide

- Temperatura nozzle: 230º

- Temperatura cama: 60º

- Retracción: On

- Flujo: 105%

- Velocidad de impresión: 40

Componentes y herramientas

Todos los componentes tienen botones debajo que te llevan a otra web para comprarlos, ya sea Amazon, Banggood, Aliexpress, Impresoras3D, etc. Estos enlaces son de afiliado, lo que quiere decir que si compras a través de ellos tú pagarás exactamente lo mismo y yo me llevaré una pequeña comisión, de esta forma colaboras con este proyecto y con los que vengan.

Para este proyecto necesitaremos los componentes que te indico más abajo, aunque he preparado 2 kits, dependiendo de tu presupuesto o de si ya tienes algunos componentes, elige uno u otro.

Kit Recomendable:

Este kit contiene los recomendables, los que yo he usado y los que sacan el máximo rendimiento a este coche. Esto incluye motor brushless, ESC brushless acorde al motor, batería 3S y dos opciones de emisora. Una muy buena calidad precio y otra algo más cara pero que su receptor lleva giroscopio, que es genial para los ajustes de contra volante. Si eliges la opción calidad-precio podrás añadir esta función en un futuro comprando un modulo externo llamado “Gyro”. Todo esto lo explico en el video de la segunda parte del proyecto.

Kit económico:

Este kit consiste en obtener algo que funcione bien en este proyecto pero a un precio más ajustado. Este incluye motor brushed estandar, ESC para motores brushed, batería 2S y una emisora más económica. Necesitarás conseguir todo lo del kit recomendable pero sustituyendo el motor, el ESC, la emisora y la batería por los del kit económico.

No es necesario comprar todos los componentes que aparecen, algunos como los conectores XT60, el conversor de conector o el giroscopio son opcionales, simplemente los he añadido a la lista por si te interesan.

- X19 – Tornillo M3 8mm

- X60 – Tornillo M3 12mm

- X14 – Tornillo M3 20mm

- X10 – Tornillo M3 30mm

- X28 – Tornillo M3 40mm

- X62 – Tuercas M3

- X30 – Tuerca autoblocante M3

- X4 – Arandelas M3

- X1 – Tornillo M4 20mm

- X21 – Rodamiento 12x18x4mm

- x1 – Adaptador hexagonal 3,17mm

- x4 – Amortiguadores 98mm

- x4 – Ruedas RC 1:10 125mm

- Motor

- Variador

- Servo

- Batería

- Cargador

- Emisora

Kit 1 Recomendado

Servo MG995 180º

Tornillería M3

Rodamientos 12x18x4mm

Tuercas M3

Tuercas M3 autoblocantes

Conector XT60

Conversor conector T a XT60

Combo brushless 3300kv

Acople hexagonal 3,17mm

Giroscopio

Ruedas 1:10 125mm

Amortiguadores 98mm

Batería Lipo 3S

Cargador Lipo

Emisora 3 canales

Emisora 6 canales con giroscopio

Grasa

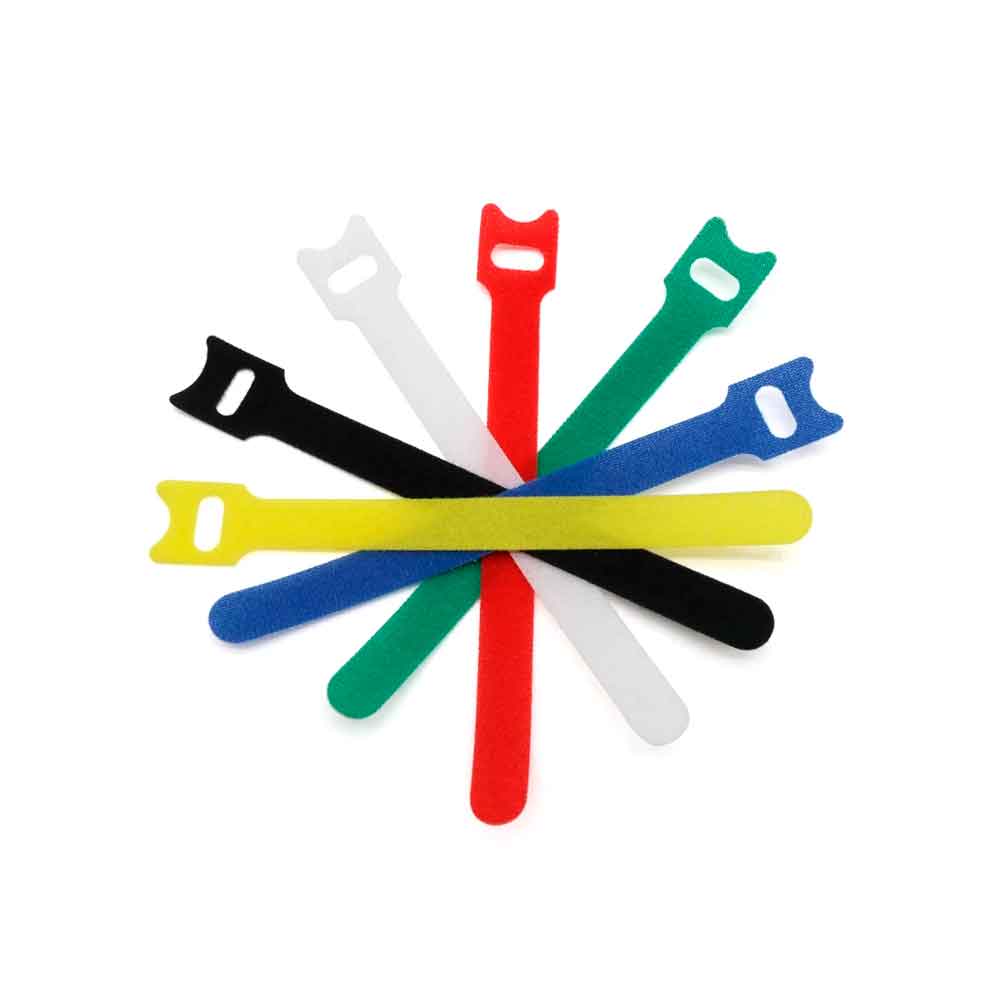

Cintas de Velcro

GPS

GPS sencillo

Kit 2 Económico

Motor Brushed

Batería

Emisora 3 canales

Variador Brushed

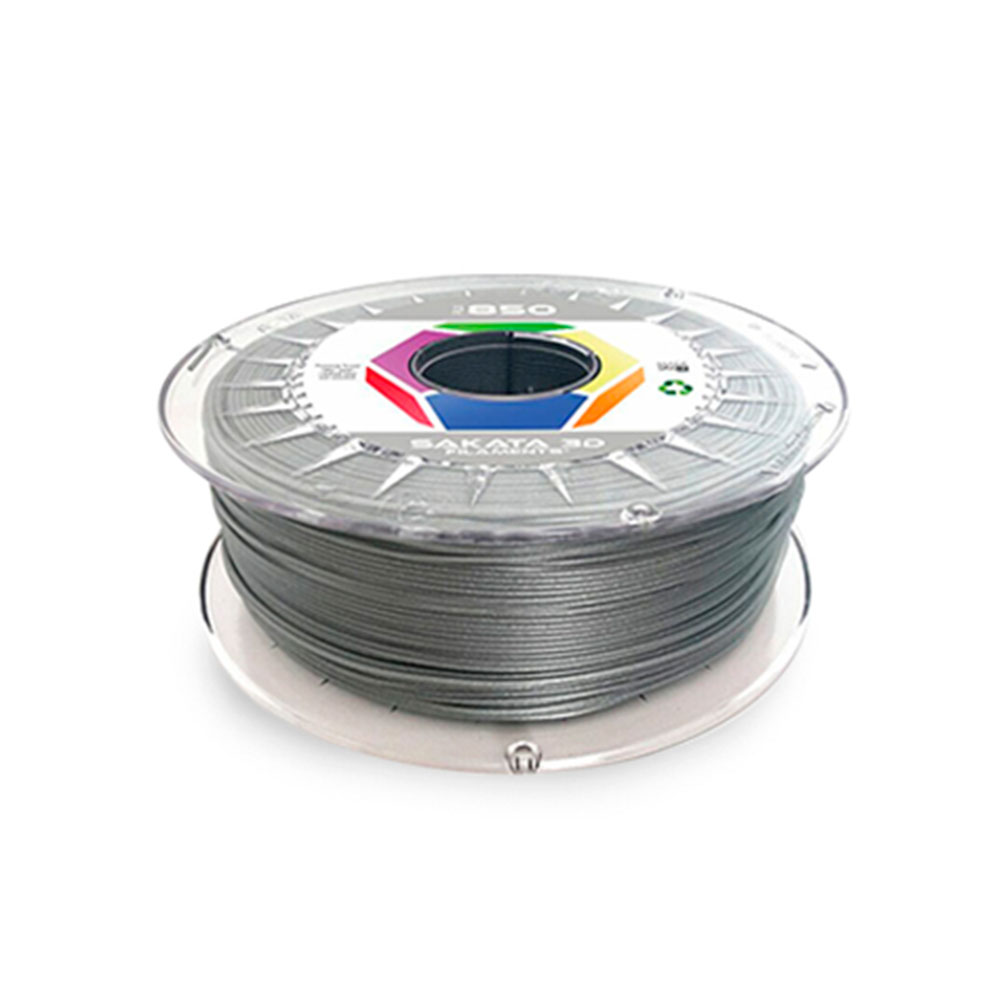

Filamento

Se usan dos tipos de filamento o material en este proyecto, aquí tienes los que yo he utilizado. Es recomendable usar los mismos o similares, pero si usas otros ten en cuenta que para las piezas rígidas necesitamos un material resistente mecánicamente y que soporte temperaturas altas. Para las flexibles deberá ser un TPU rígido, que flexe lo menos posible. En mi caso es un 60D.

Este es un proyecto muy exigente mecánicamente, tanto la calidad de los materiales como la calidad de impresión influyen en el buen funcionamiento del coche. Aun así, prepárate para romper y reemplazar piezas. ¡Este coche es una bestia!

PLA Sakata 850

PETG Rojo

PETG Amarillo

Flexible 60D

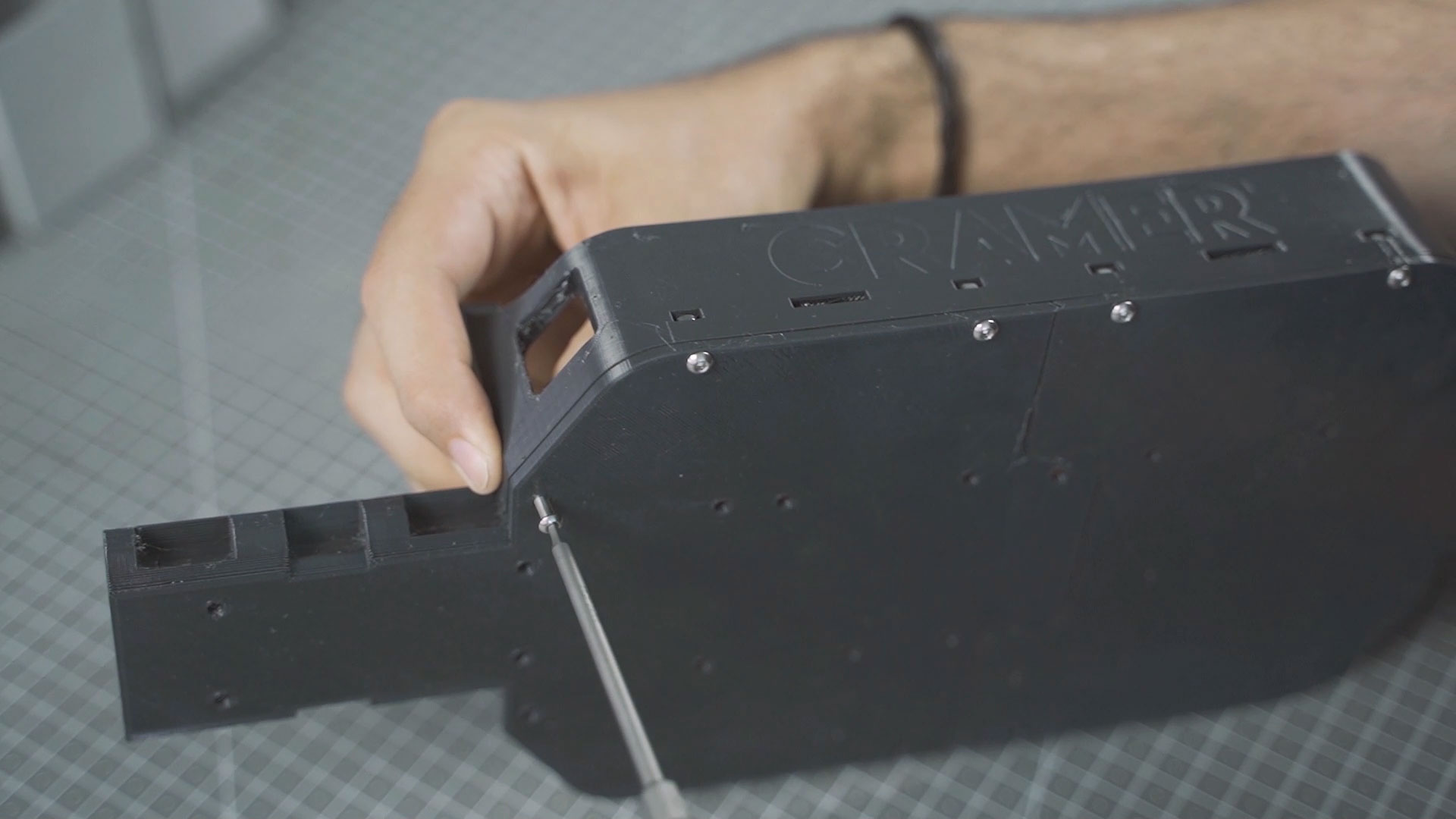

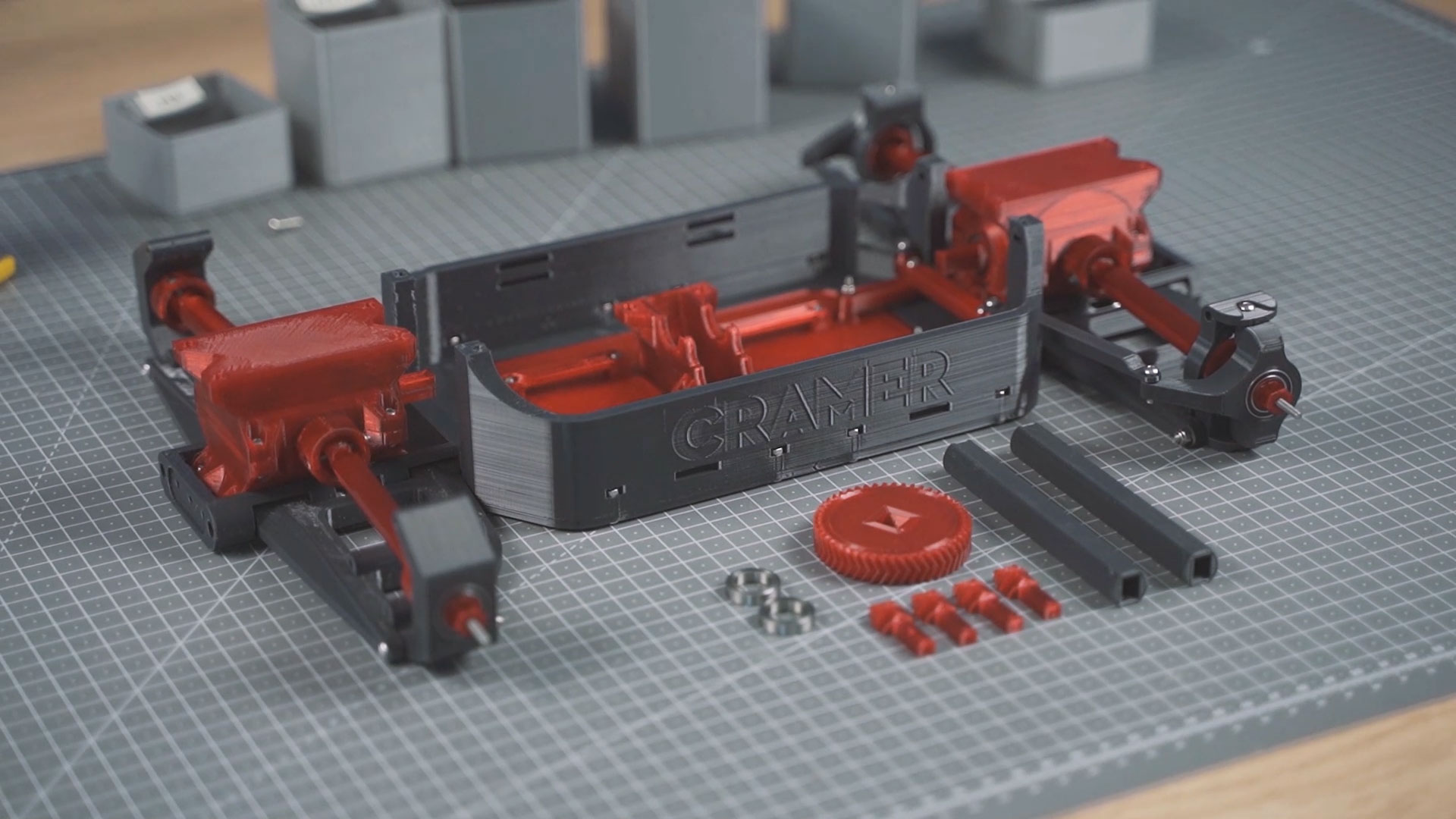

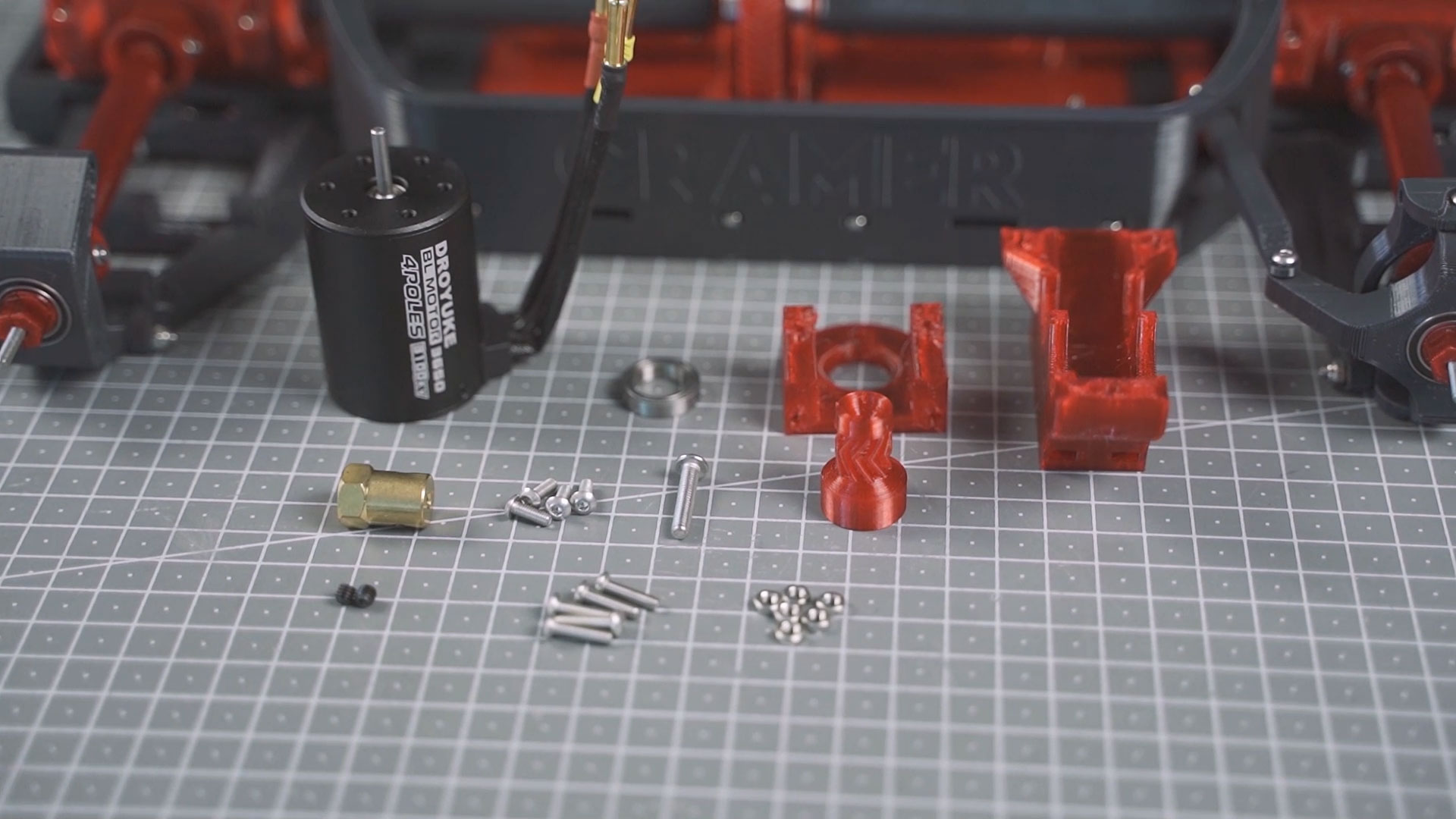

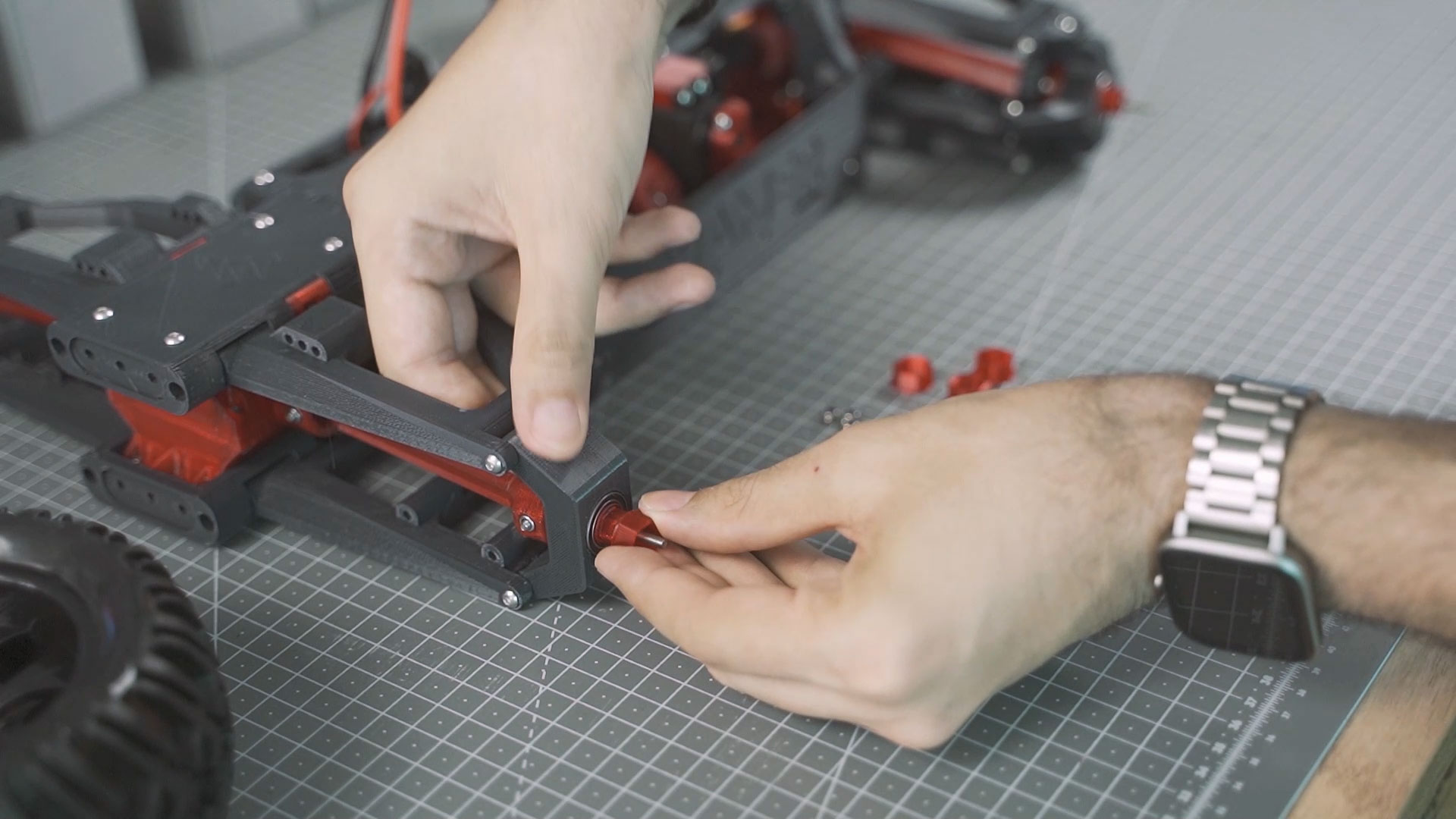

Montaje

Aquí tienes el paso a paso del montaje. En cada uno te diré la cantidad de tornillos, los componentes y las herramientas que necesitas. Prepara tus herramientas y comencemos.

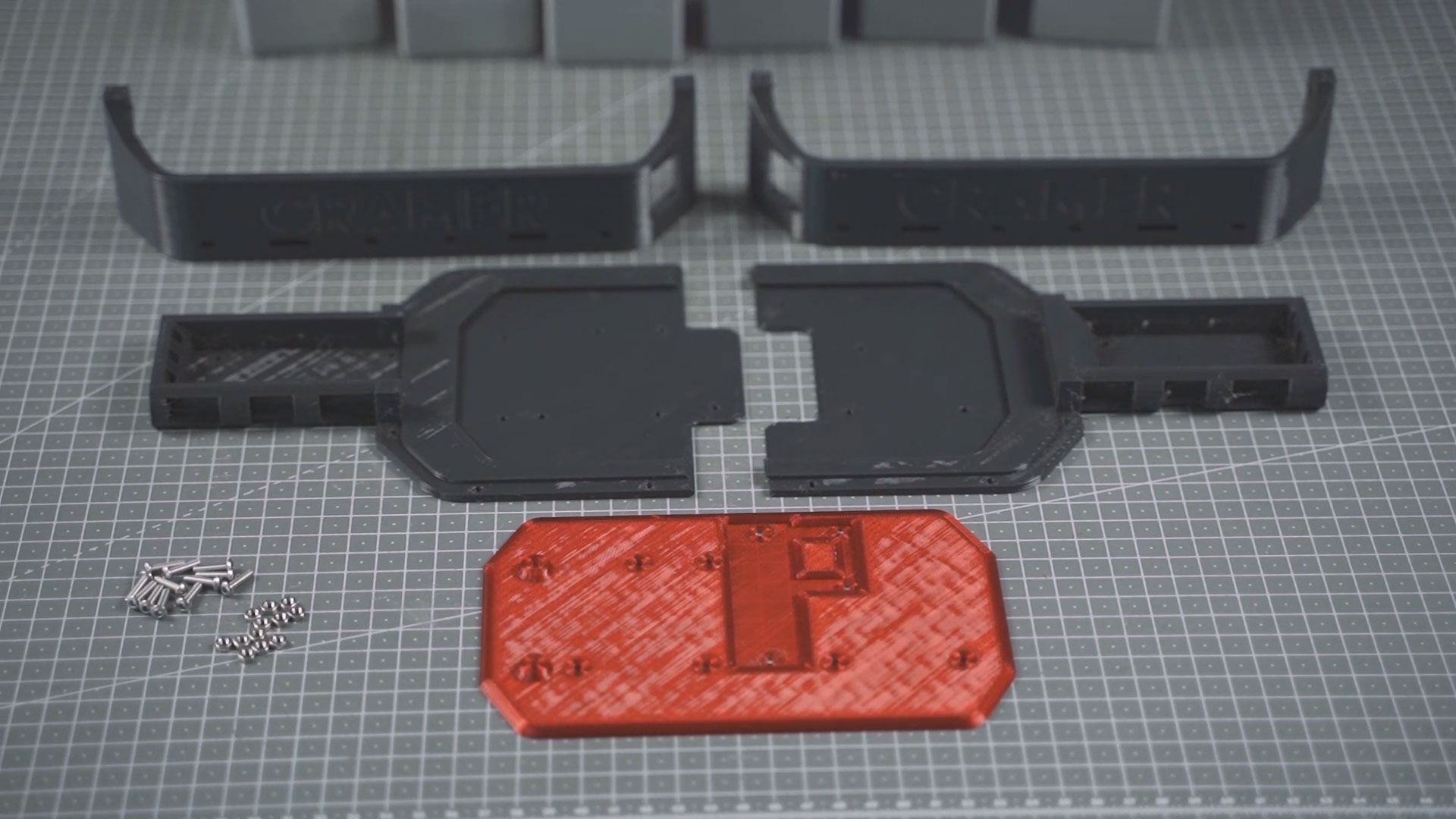

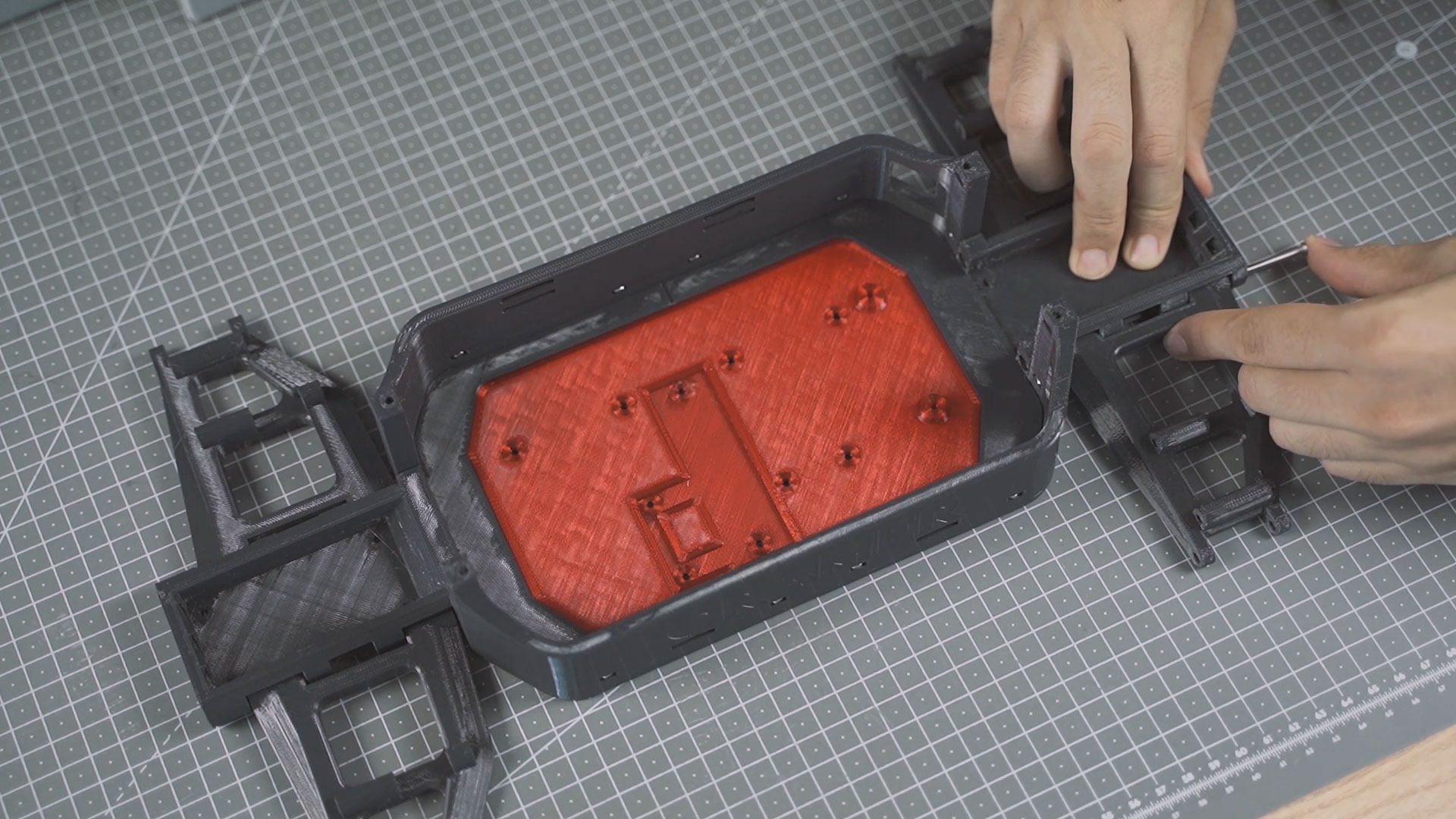

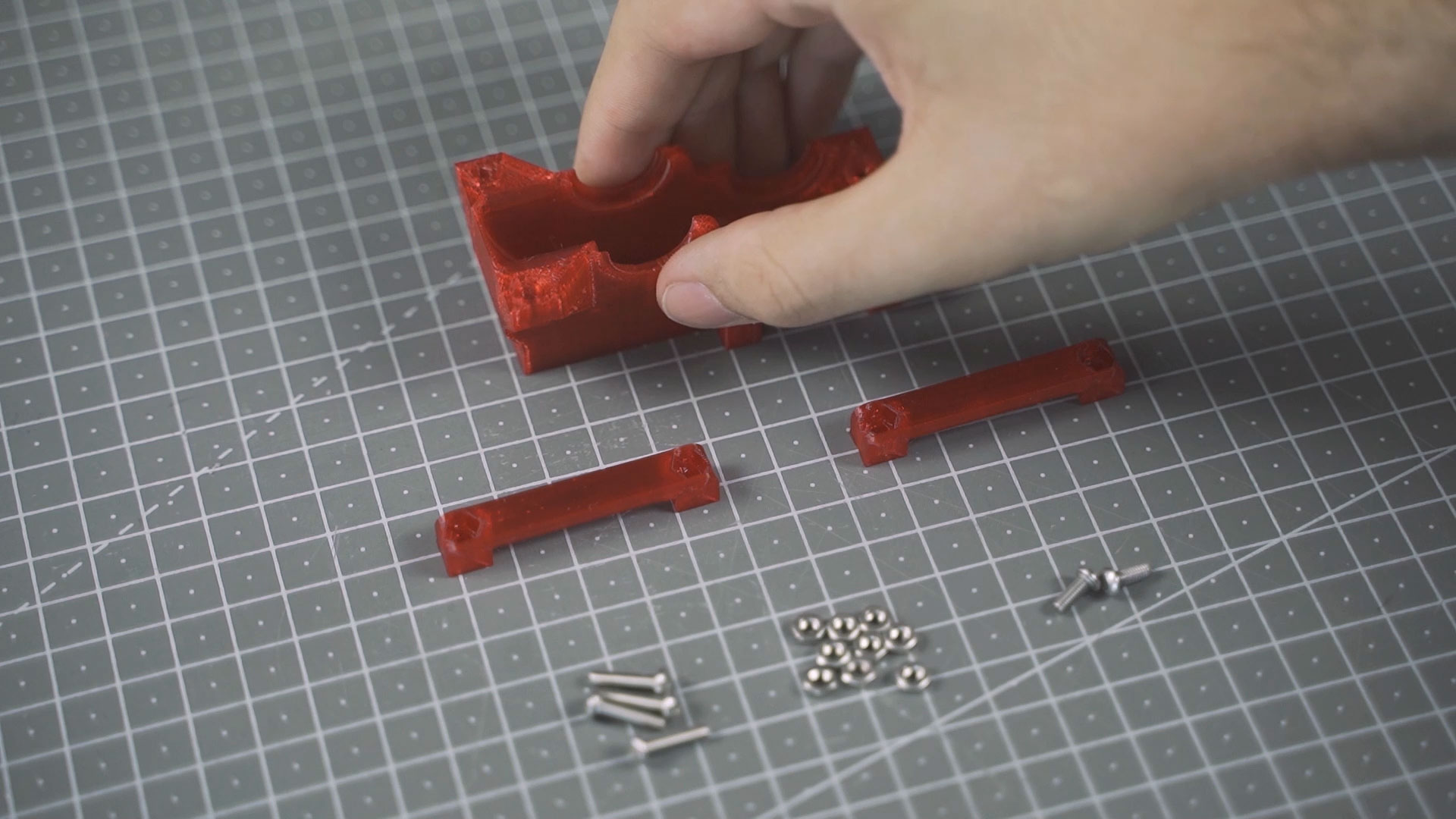

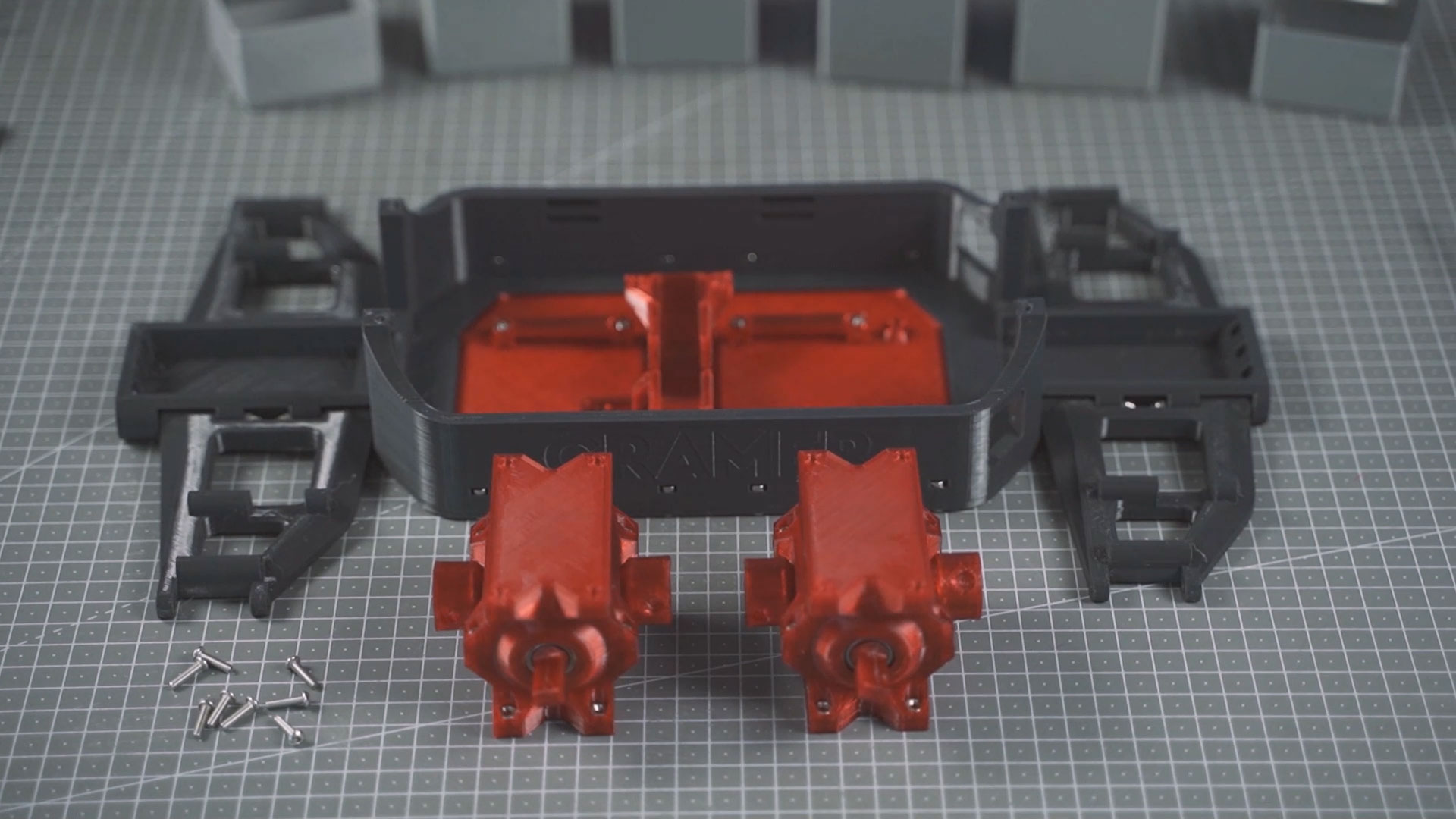

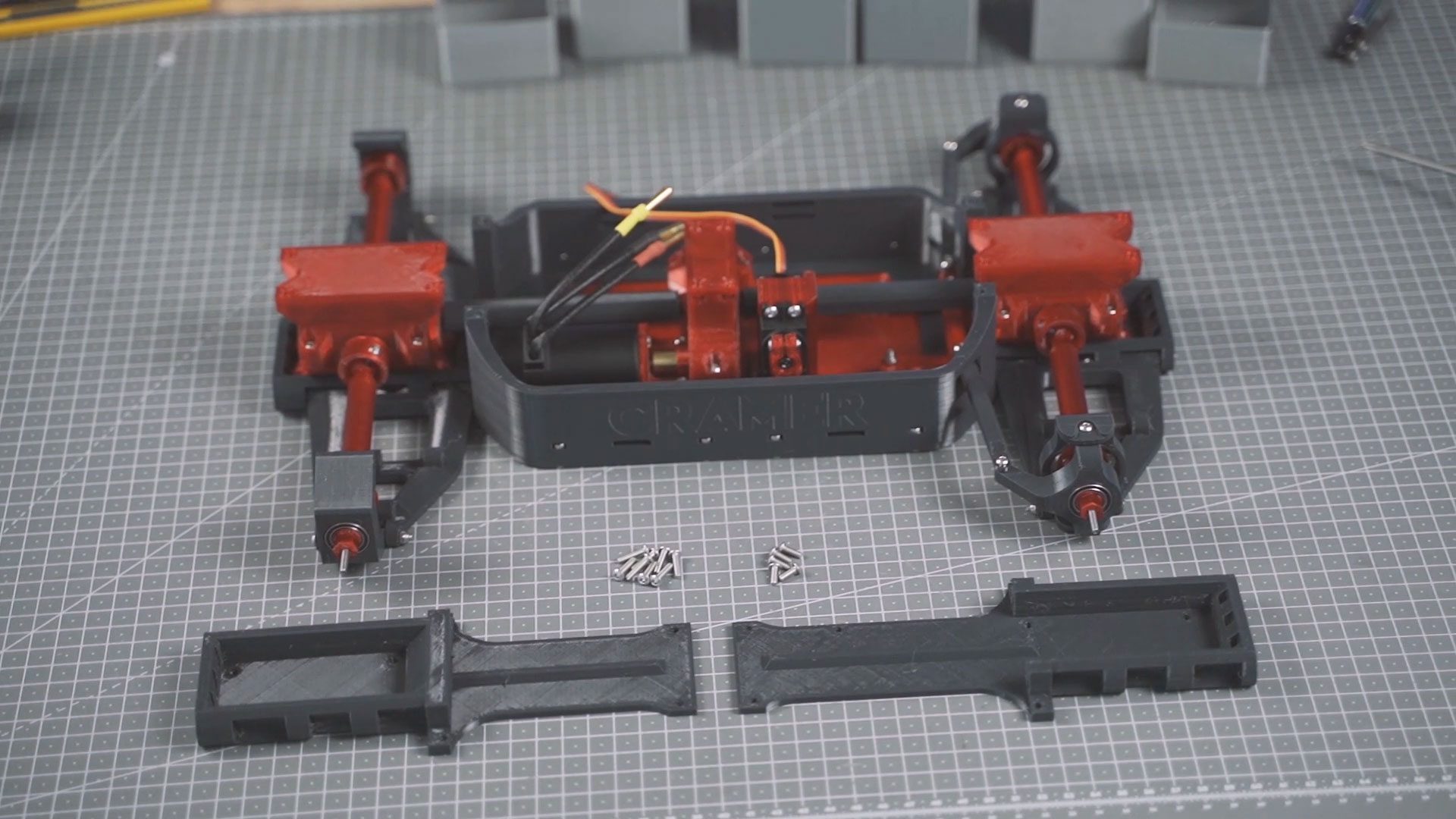

Paso 1

Componentes: 12 tuercas M3 y 12 tornillos M3 de 12mm.

Piezas impresas: “Print_1-Front_Chassis”, “Print_2-Rear_Chassis”, “Print_4-Body” y “Print_7-Internal_Chassis”.

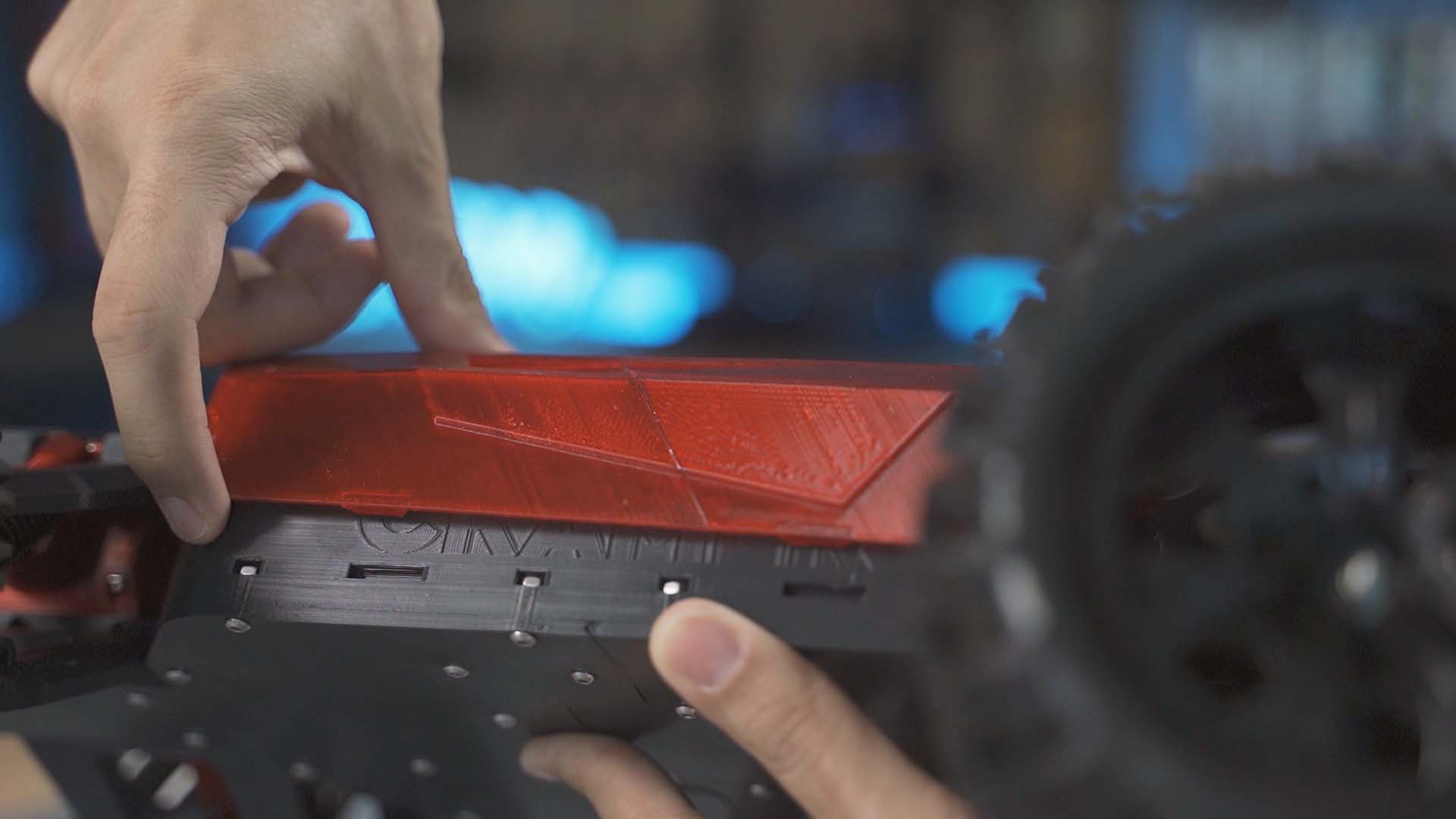

Cuerpo Principal. Introducimos el chasis interno de PETG “Internal_Chassis” entre las 2 mitades del chasis “Rear_Chassis” y “Front_Chassis”. Las dos partes “Chassis_Body” se colocan encima y se unen con los tornillos M3 de 12mm y las tuercas M3.

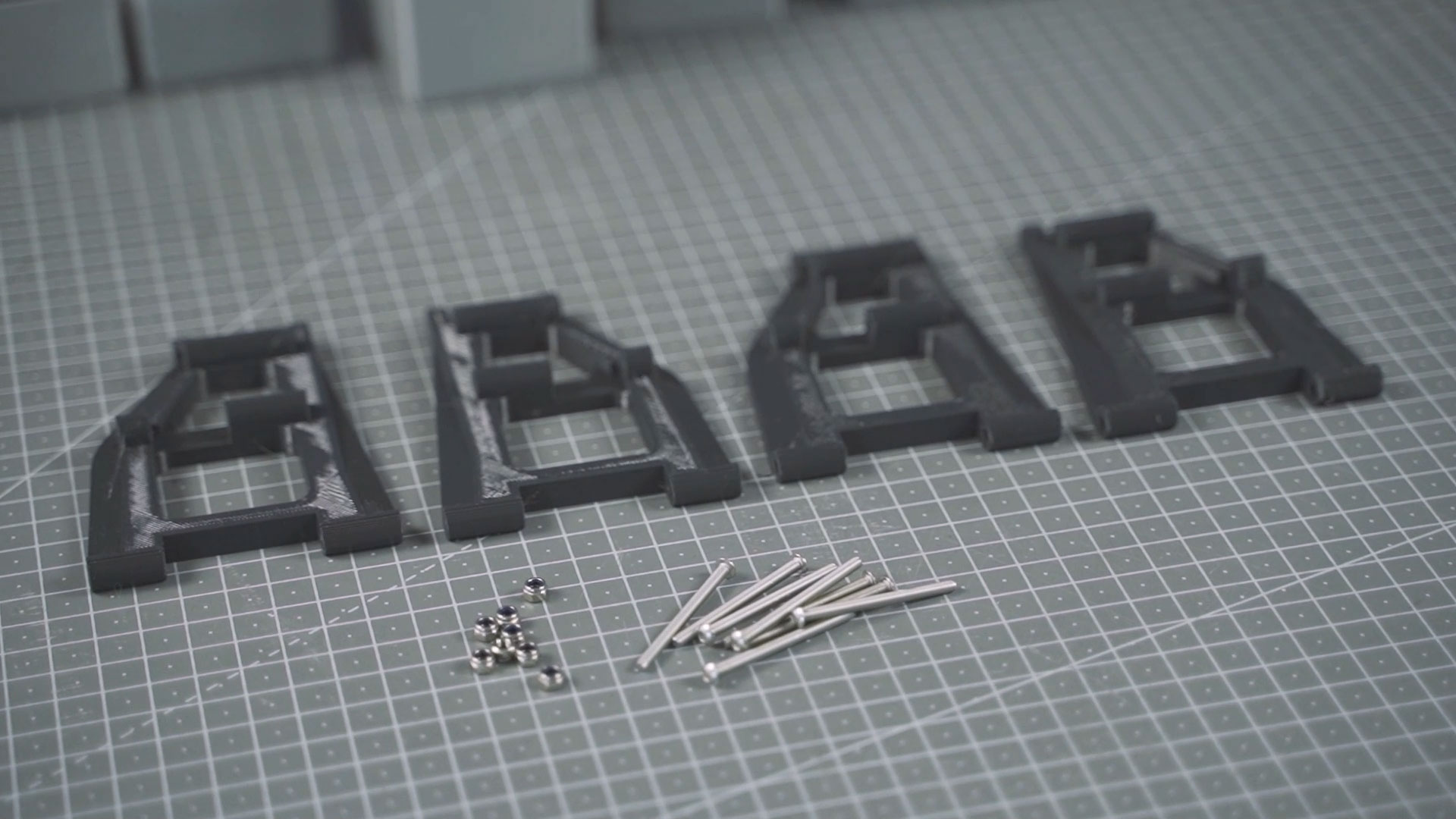

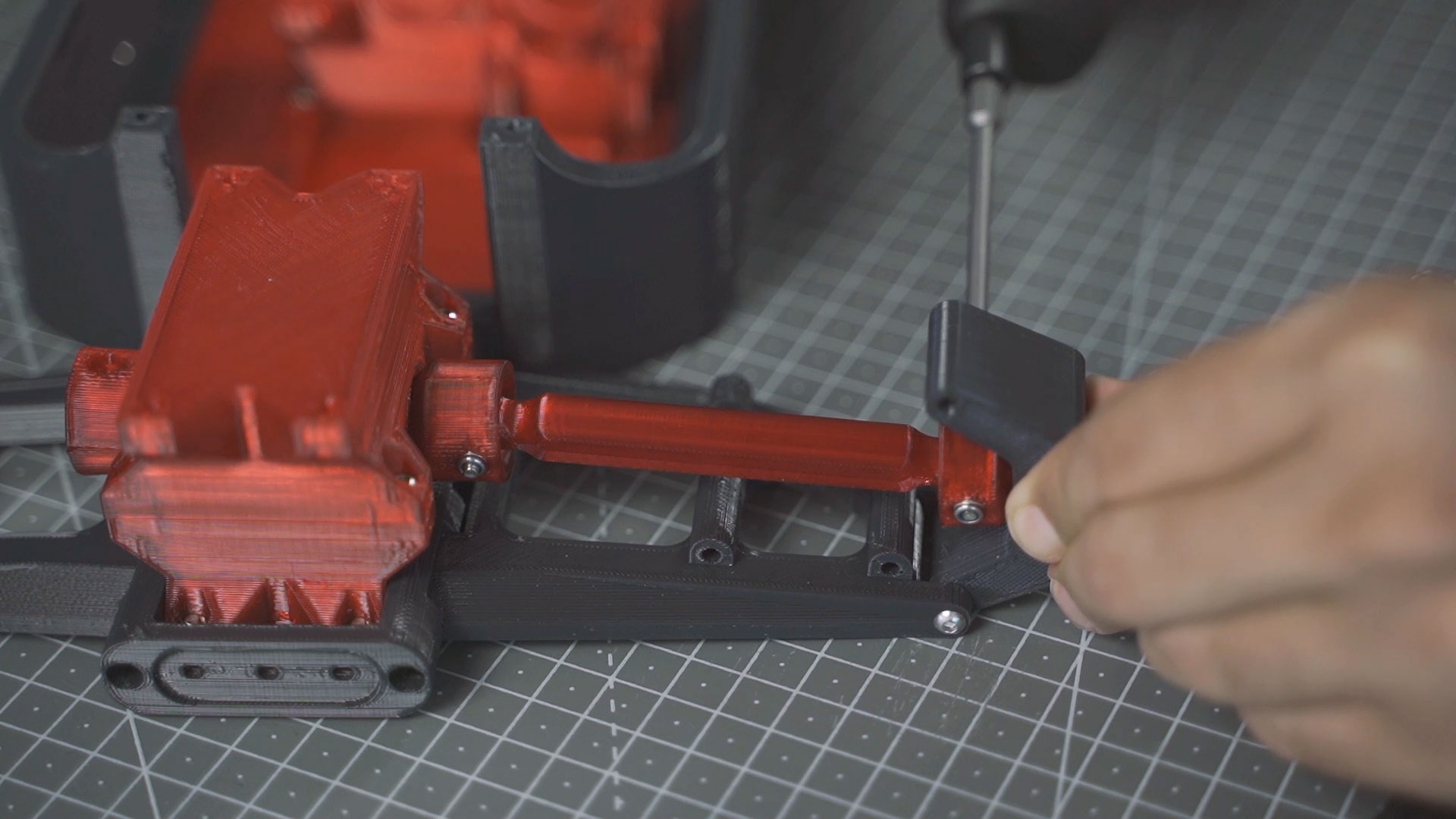

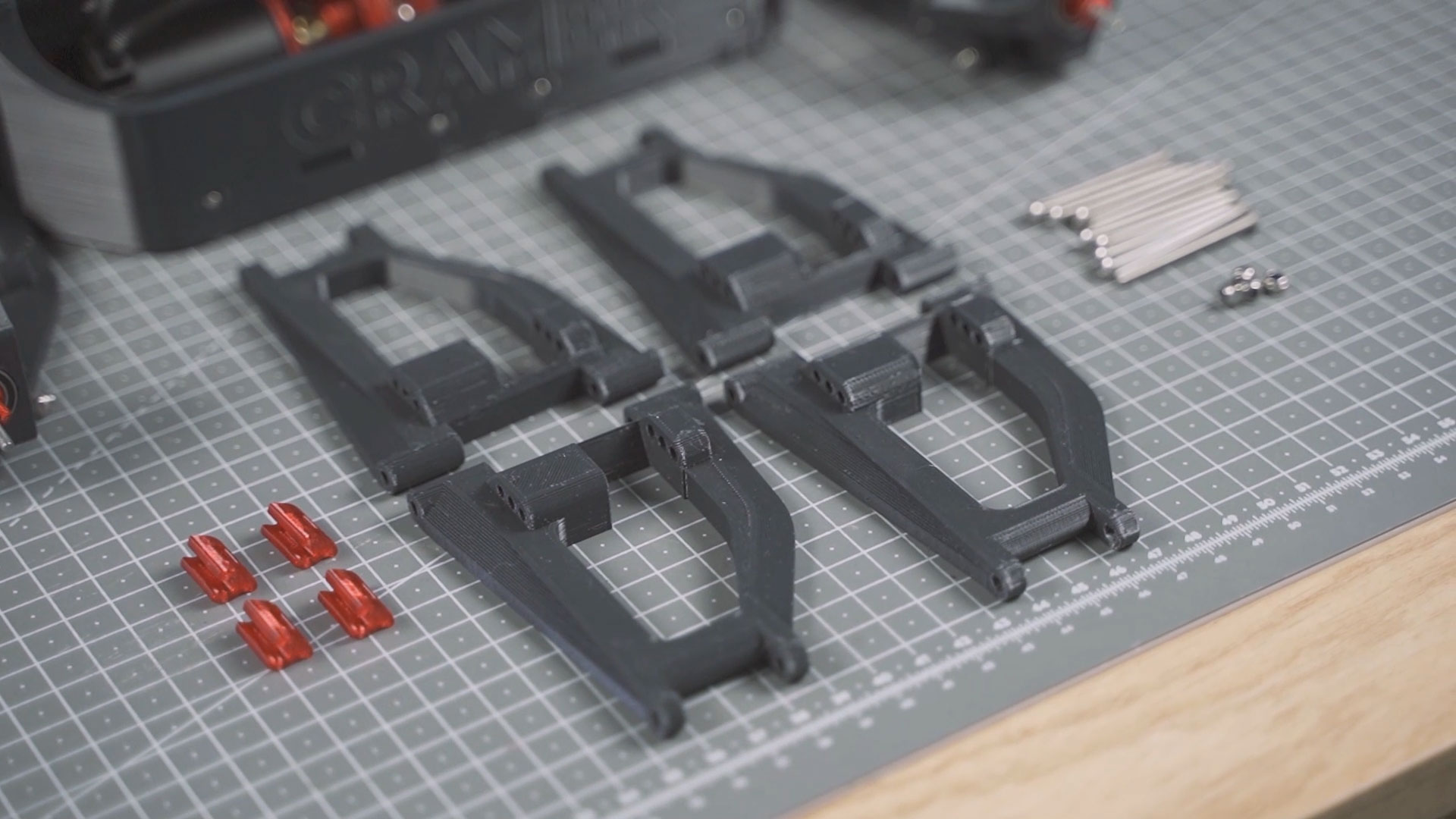

Paso 2

Componentes: 8 tornillos M3 de 40mm, 8 tuercas M3 autoblocantes

Piezas impresas: 2x “Print_5-Swings”

Brazos inferiores. Colocamos “Swing_Arm_Down_R” y “Swing_Arm_Down_L” en su sitio con 2 tornillos de 40mm y 2 tuercas M3 autoblocantes. Serán necesarias dos unidades de cada pieza, unas para el eje delantero y otras para el trasero.

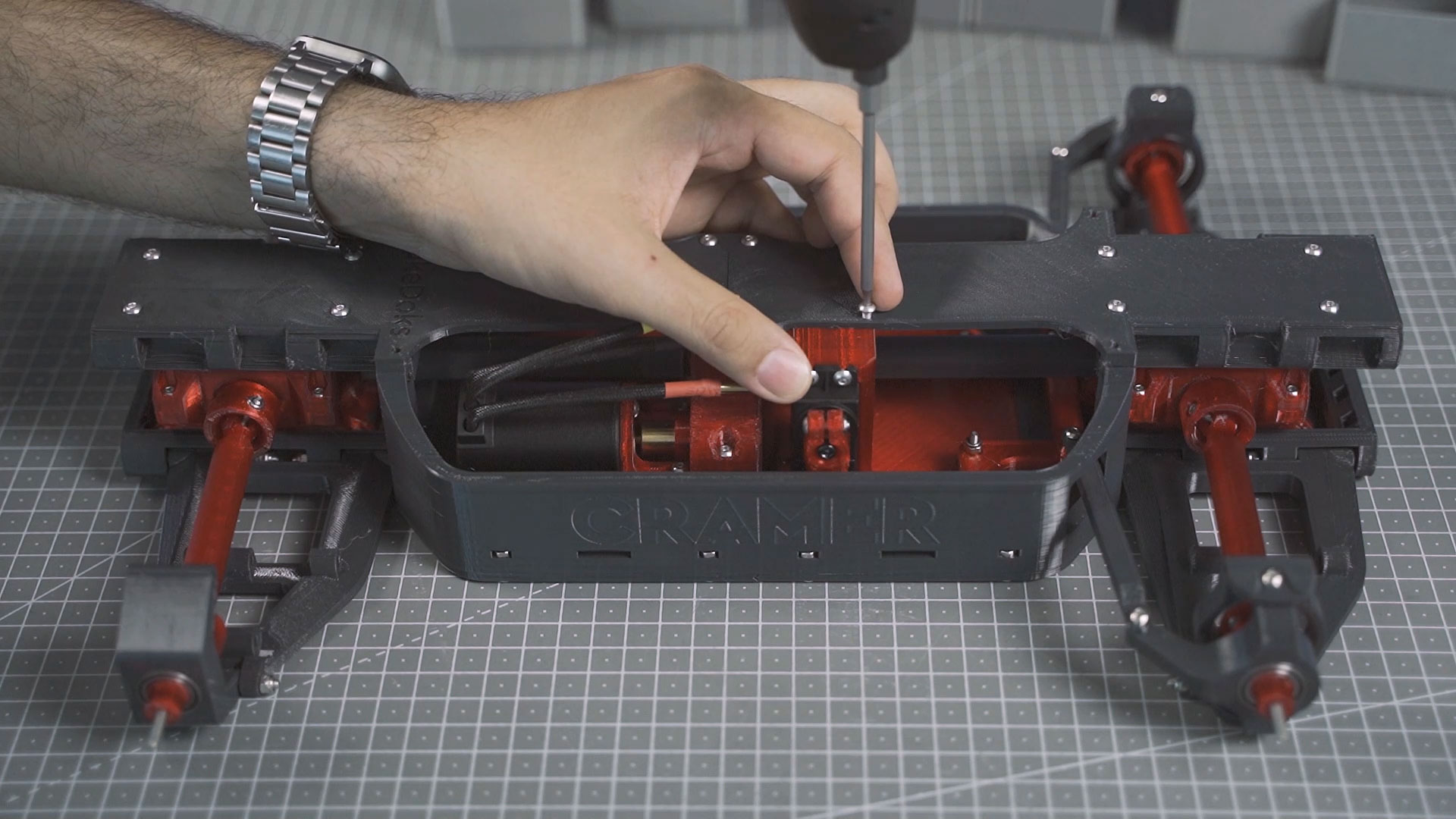

Paso 3

Componentes: 4 tornillos M3 de 12mm, 2 tornillos M3 de 8mm y 9 tuercas M3

Piezas impresas: “Print_12-Gearbox” y “Print_7-Internal_Chassis” (“Print 7-Internal_Chassis” ya la hemos impreso en el Paso 1)

Ganchos de sujeción y base de la reductora. Colocamos dos tuercas M3 en cada una de las piezas “Chassis_Battery_Hook” y las unimos al chasis por debajo con tornillos M3 de 12mm. Por otro lado introducimos tuercas M3 en “Gearbox_Inf” en los diferentes huecos. Algunos son para unir al chasis como las piezas anteriores y otras son para luego atornillar la tapa de la reductora en pasos posteriores. Esta pieza se une con 2 tornillos M3 de 8mm por debajo del chasis.

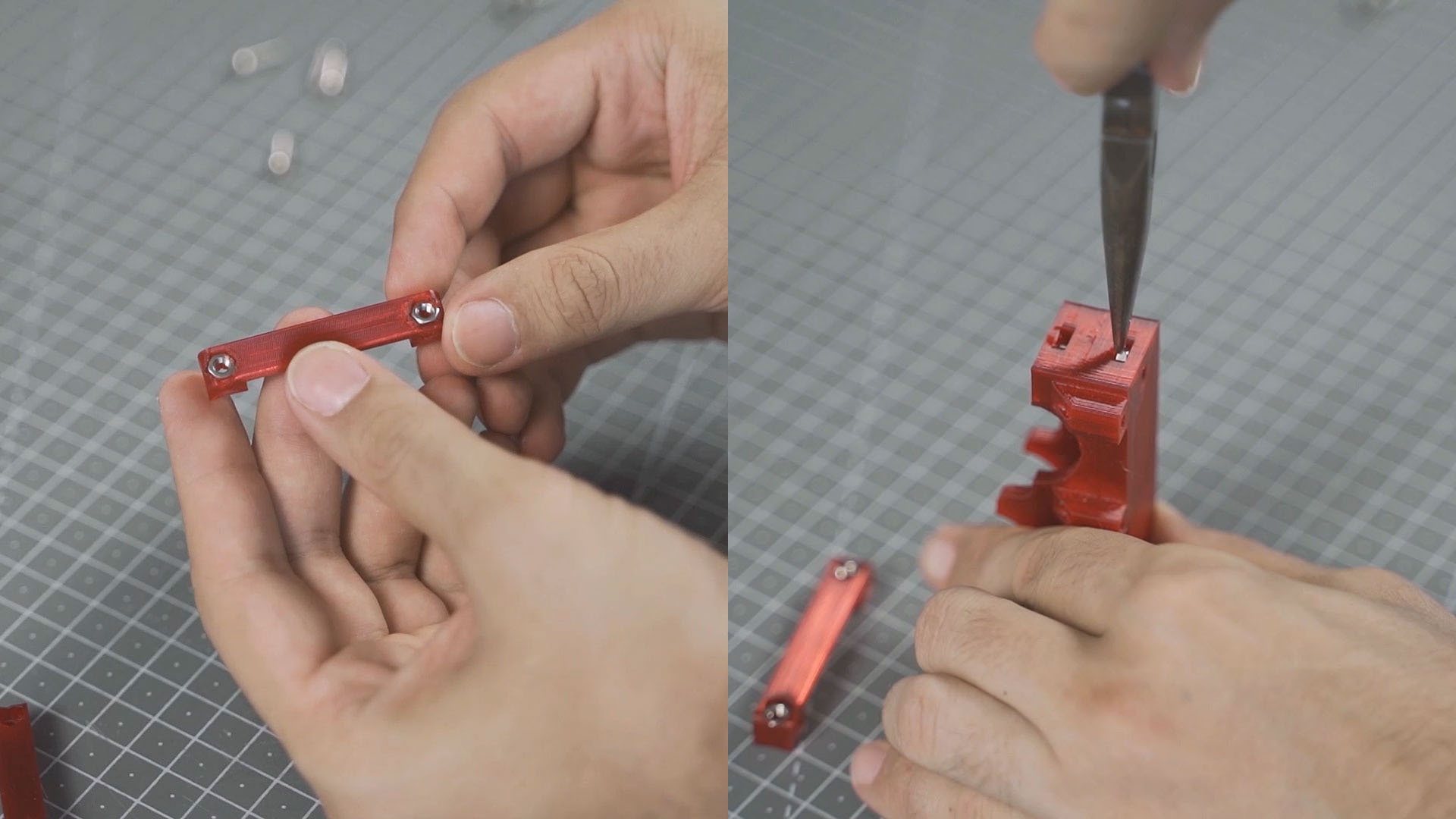

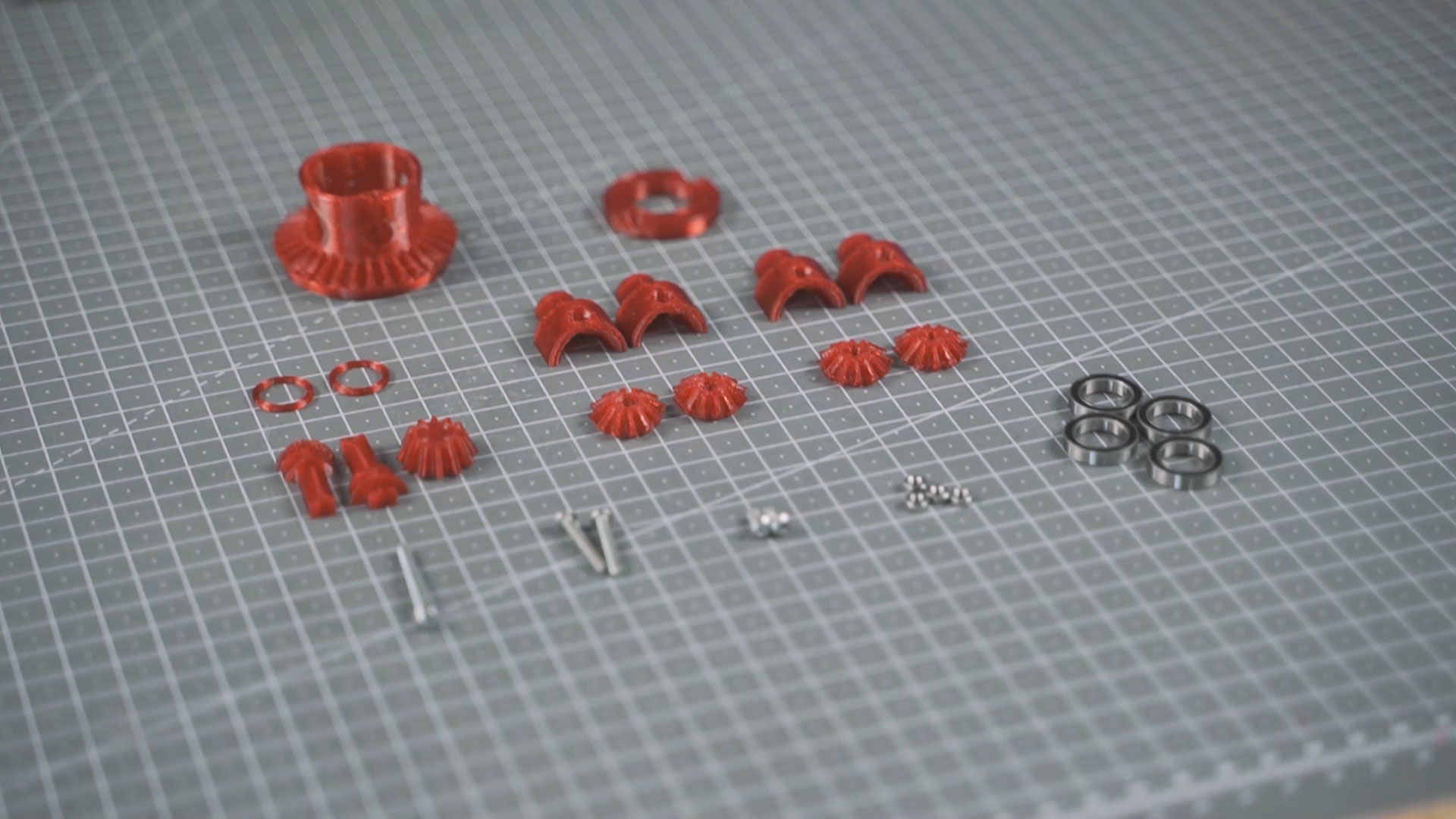

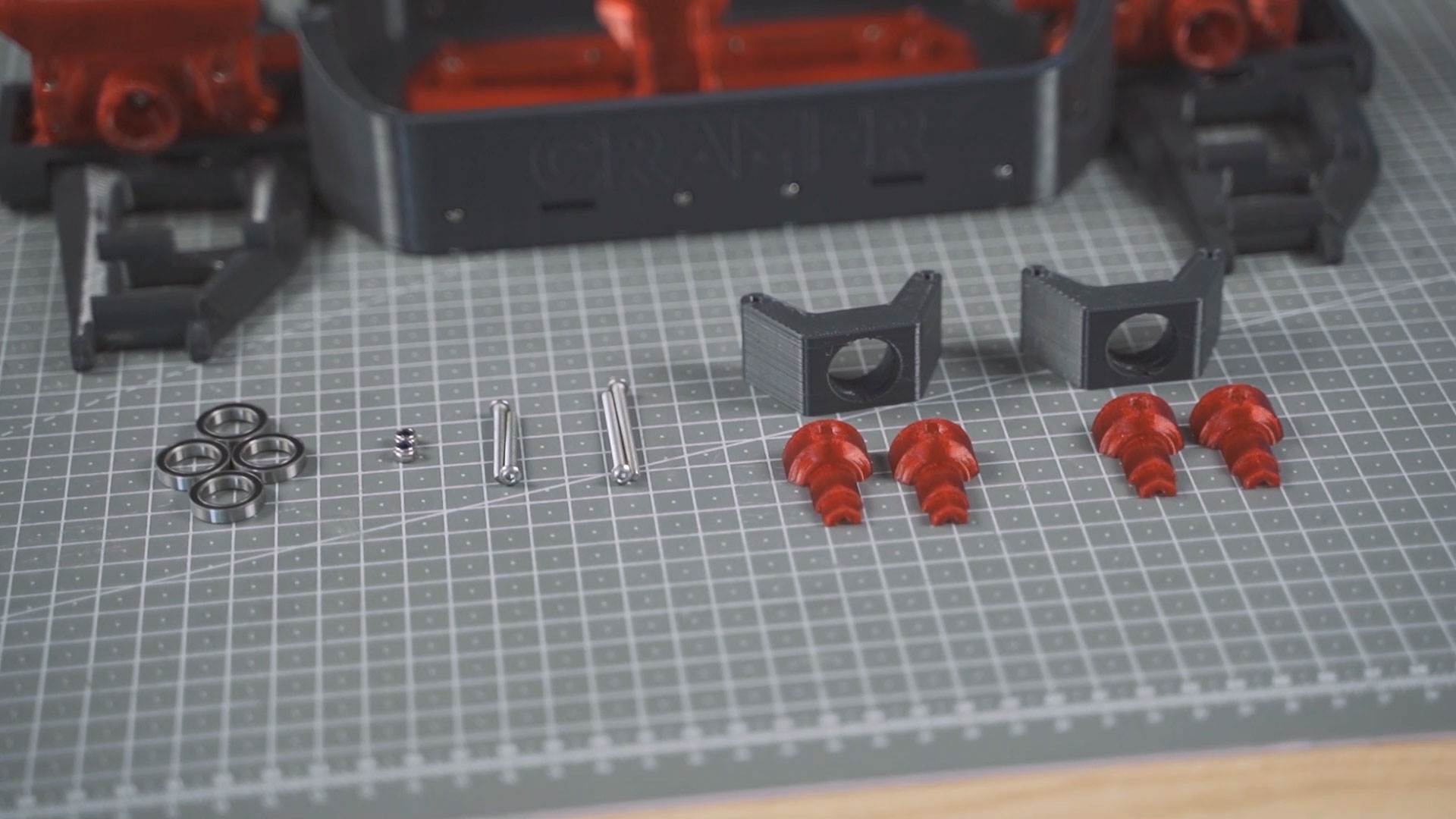

Paso 4

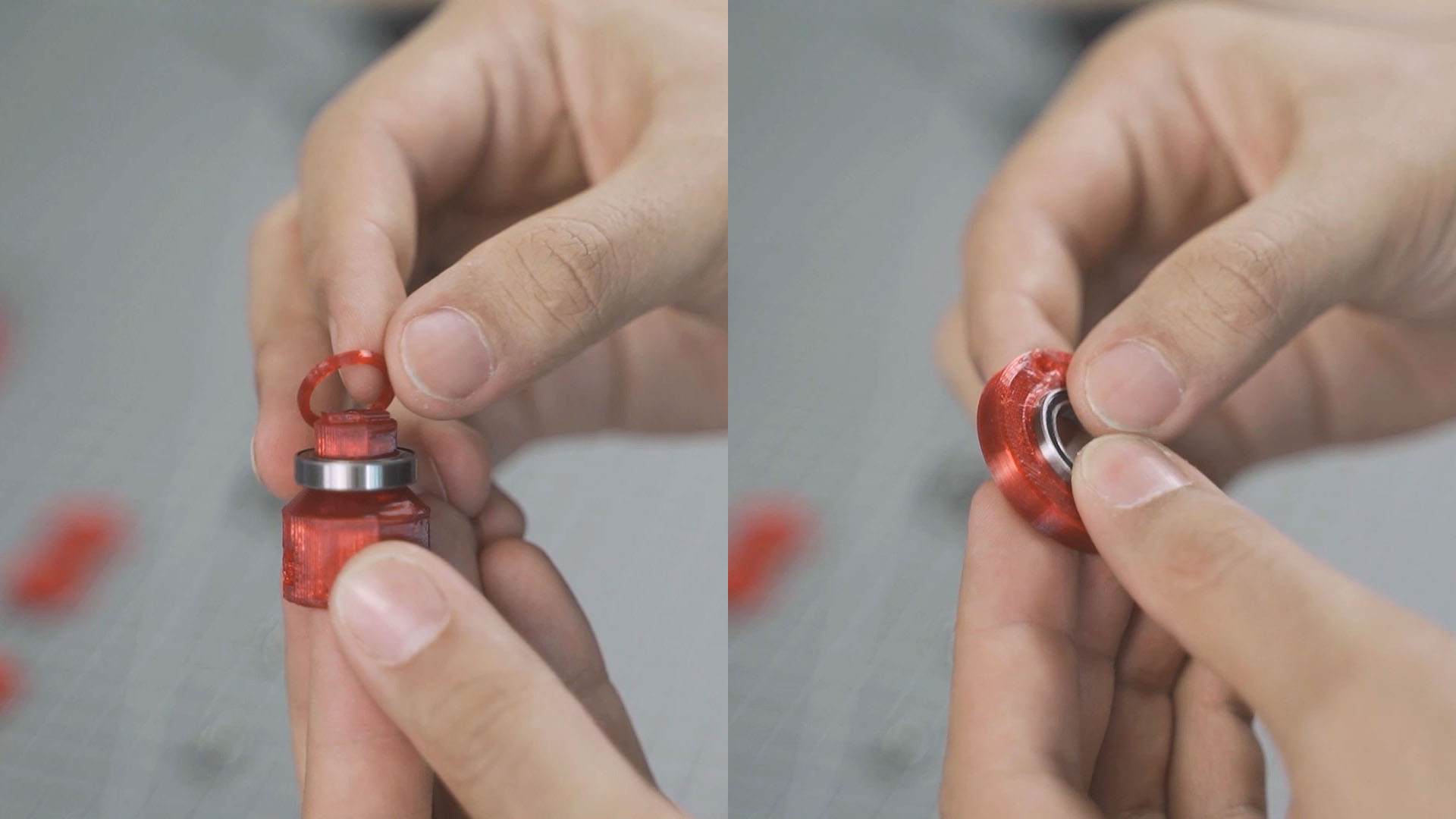

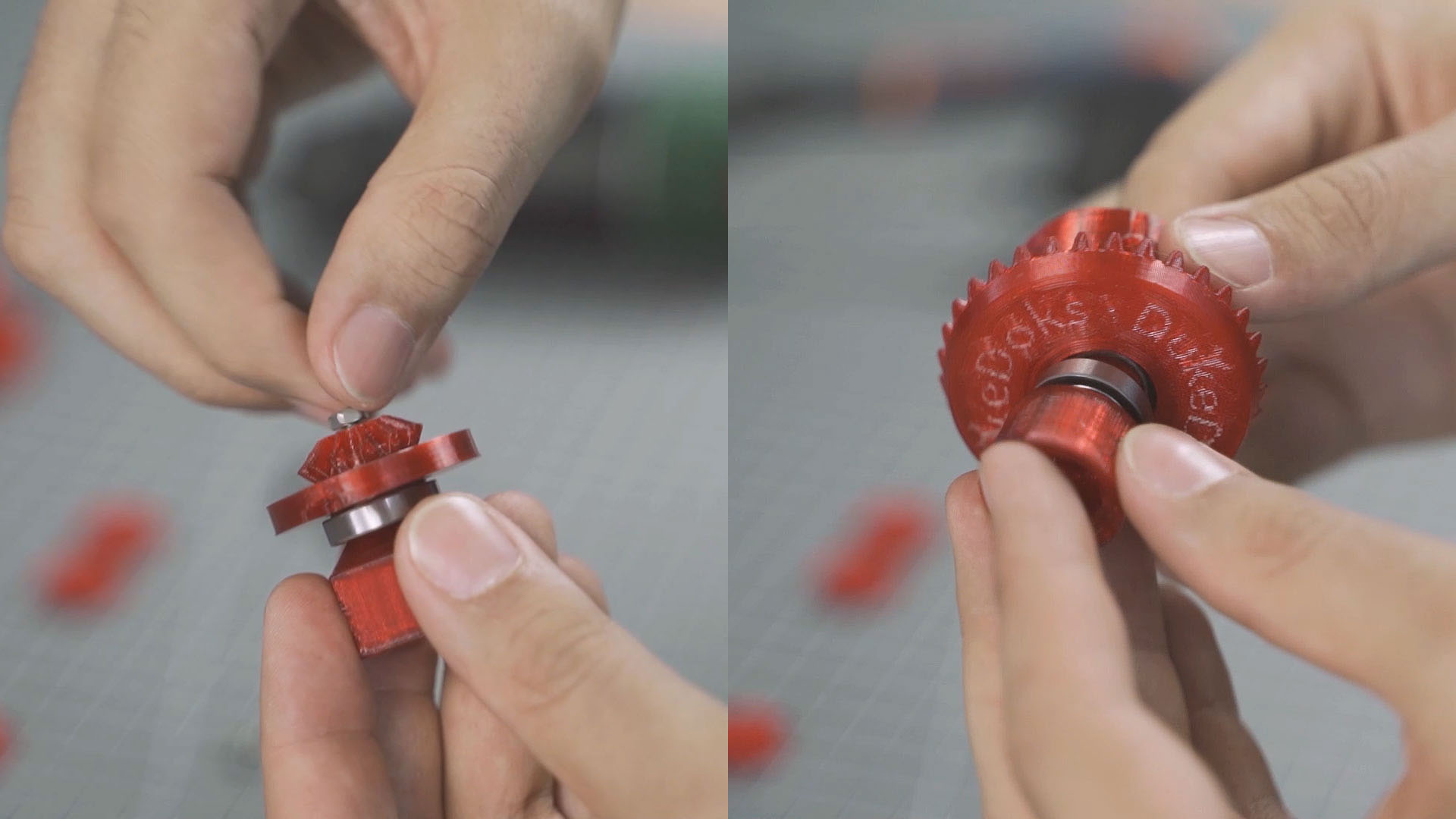

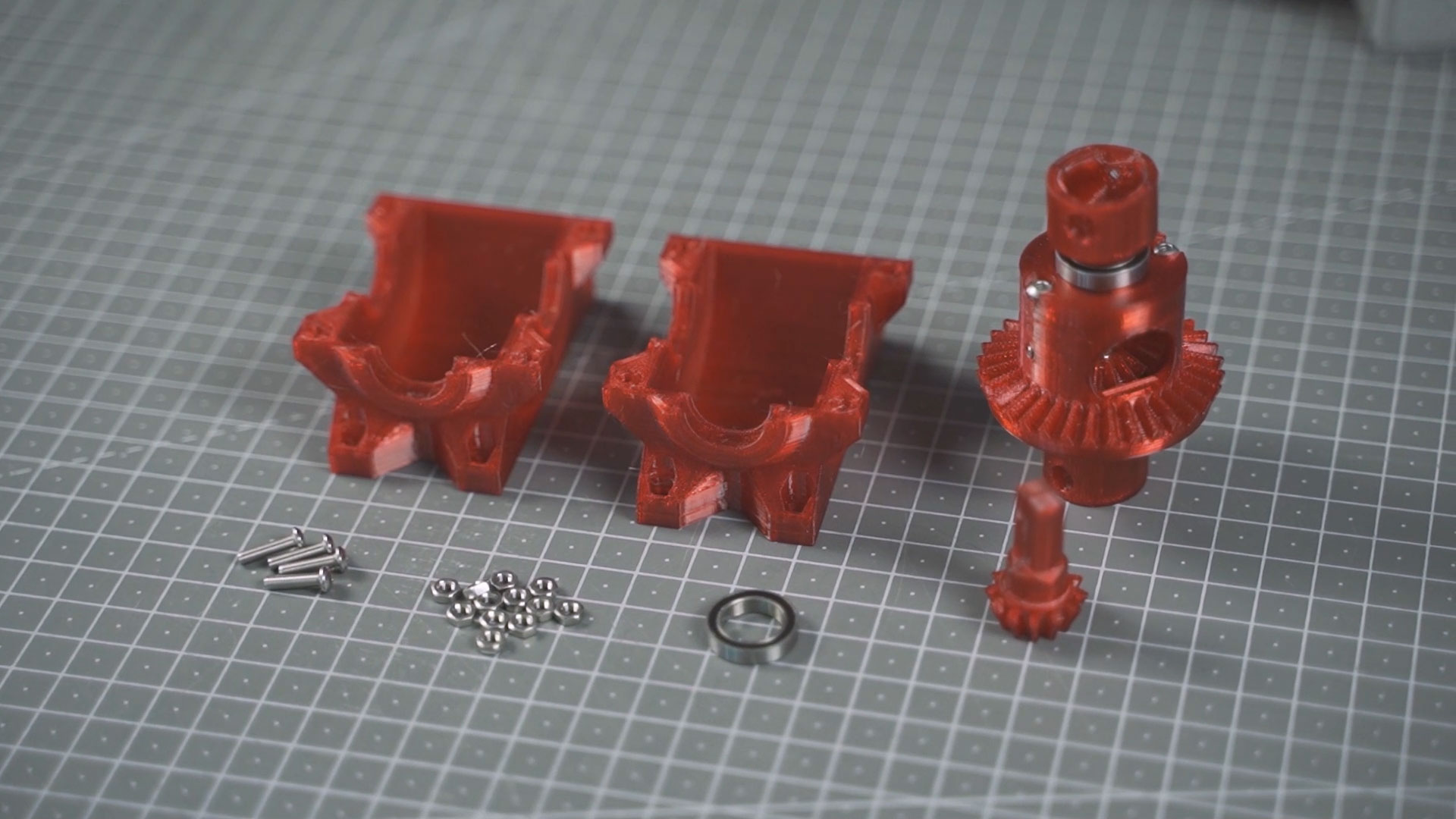

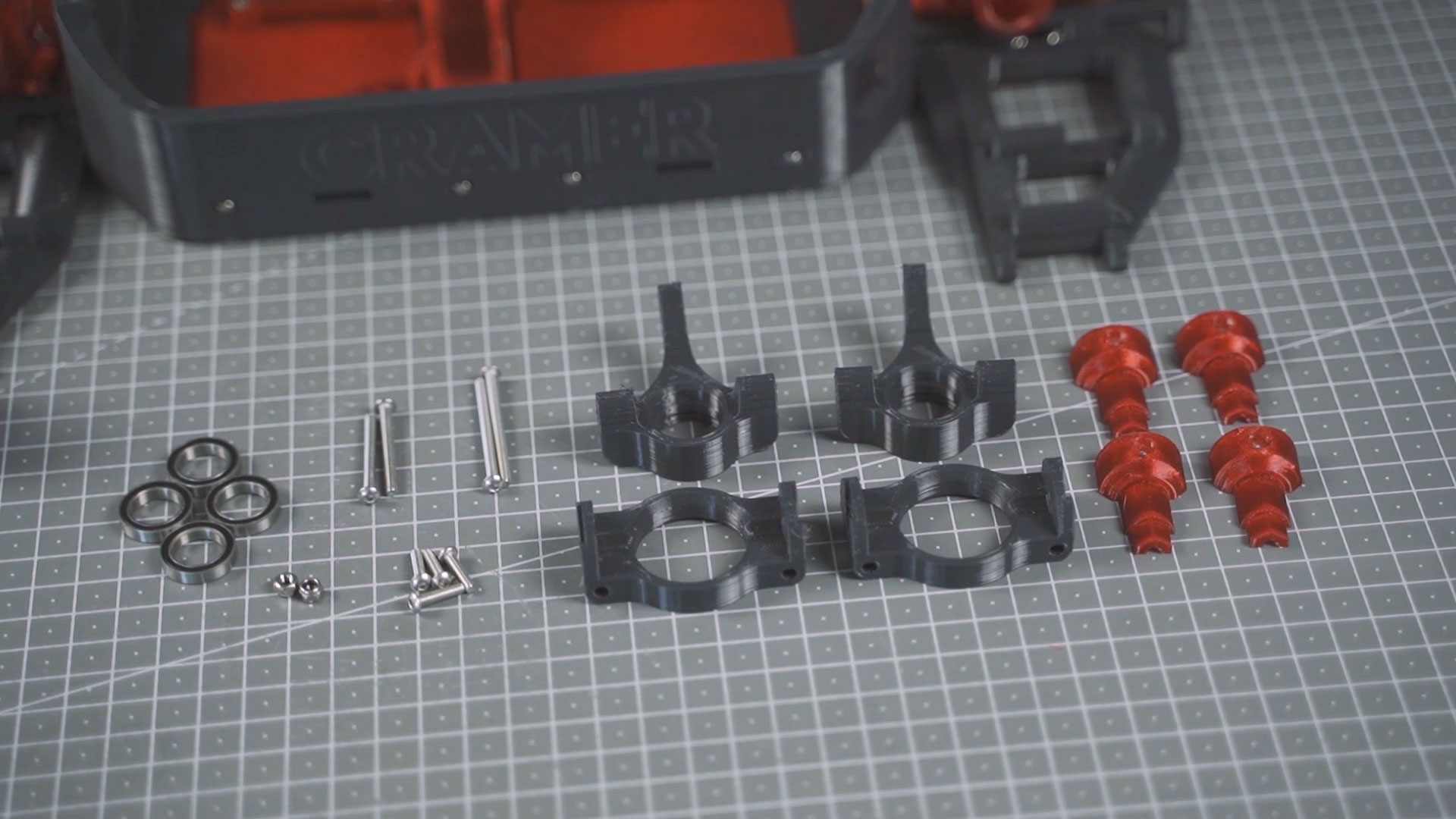

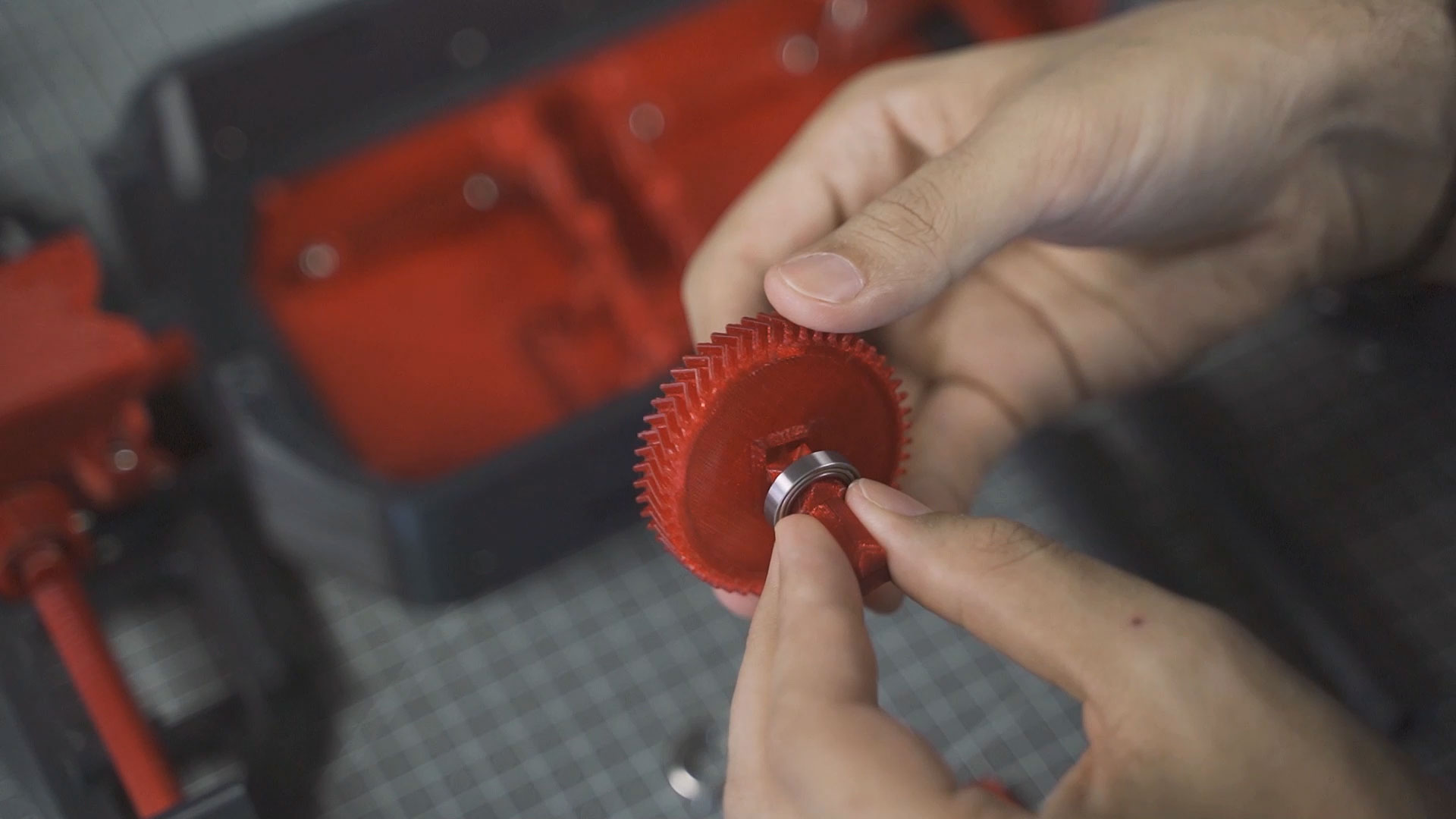

Componentes: 1 tornillo M3 de 30mm, 2 tornillos M3 de 20mm, 2 tornillos M3 de 8mm, 4 tuercas M3 y 4 rodamientos de 12x18x4mm

Piezas impresas: “Print_9-Differential” y “Print_10-Transmission_Gear”.

Diferencial. Juntamos una de las piezas “Differential_Joint_Nut” con otra de las piezas “Differential_Joint_Screw”. Esto es importante, una de ellas es para poner una tuerca más adelante y la otra para introducir un tornillo. Con las dos piezas juntas las rodeamos con un rodamiento, después con “Differential_Joint_Ring”. Por otro lado ponemos otro rodamiento en “Differential_Cap” e introducimos todo el conjunto anterior. Por el otro lado ponemos uno de los engranajes “Differential_Gear_1” con dos tuercas y un tornillo M3 de 20mm. La segunda tuerca hace de contratuerca y evita que se afloje la primera con los giros del diferencial. Repetimos el proceso pero esta vez con “Differential_Body”. Repasamos los agujeros de las dos piezas “Differential_Gear_2” con una broca de 3mm para que giren libremente en el tornillo M3 de 30mm con el que van puestas en el cuerpo del diferencial. Por último cerramos el diferencial uniendo los dos conjuntos y comprobamos que todo gire fácilmente.

Por otro lado, unimos con pegamento las dos piezas “Differential_Gear_Transmission_Axis” y posteriormente con “Differential_Gear_Transmission”.

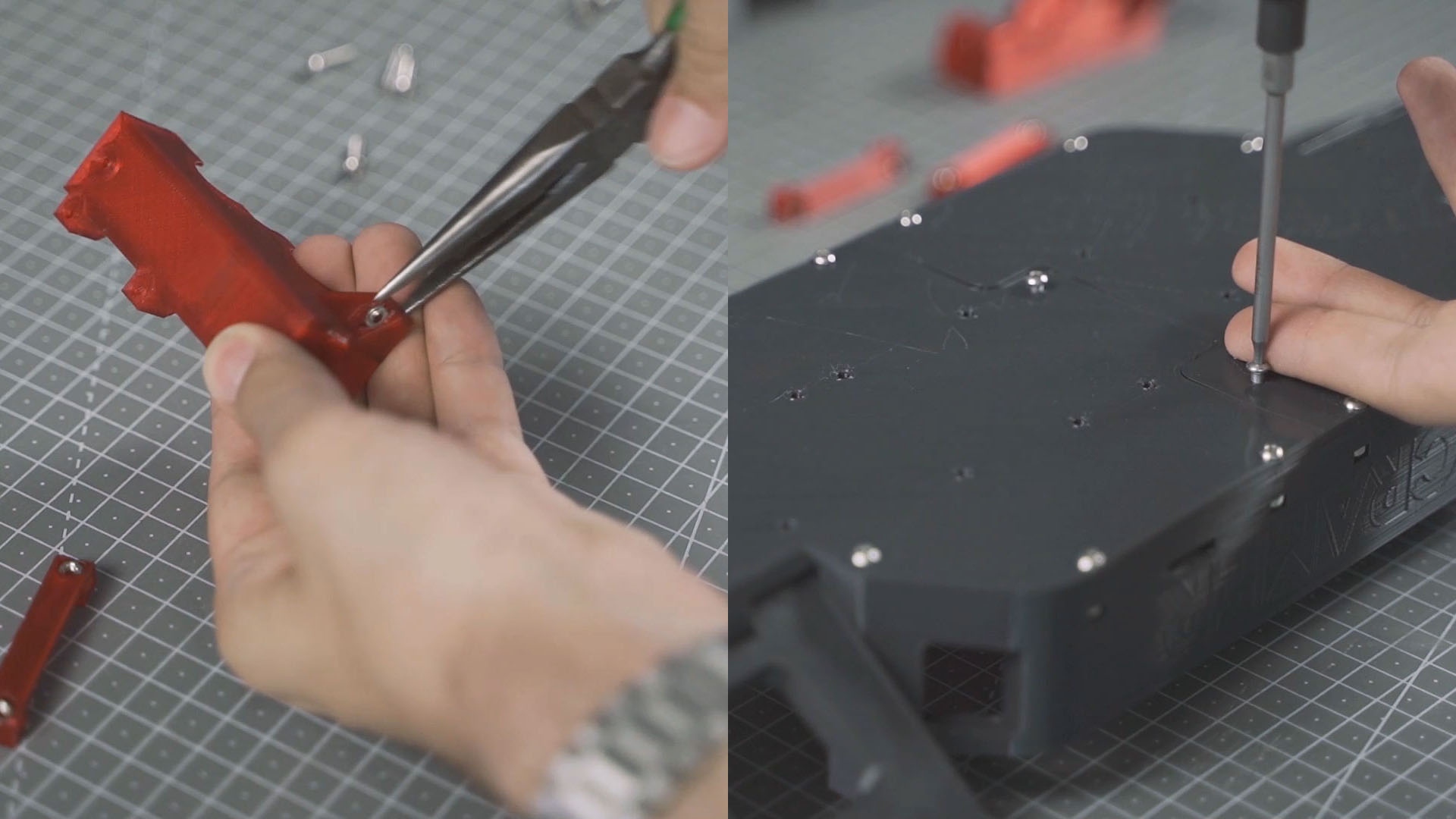

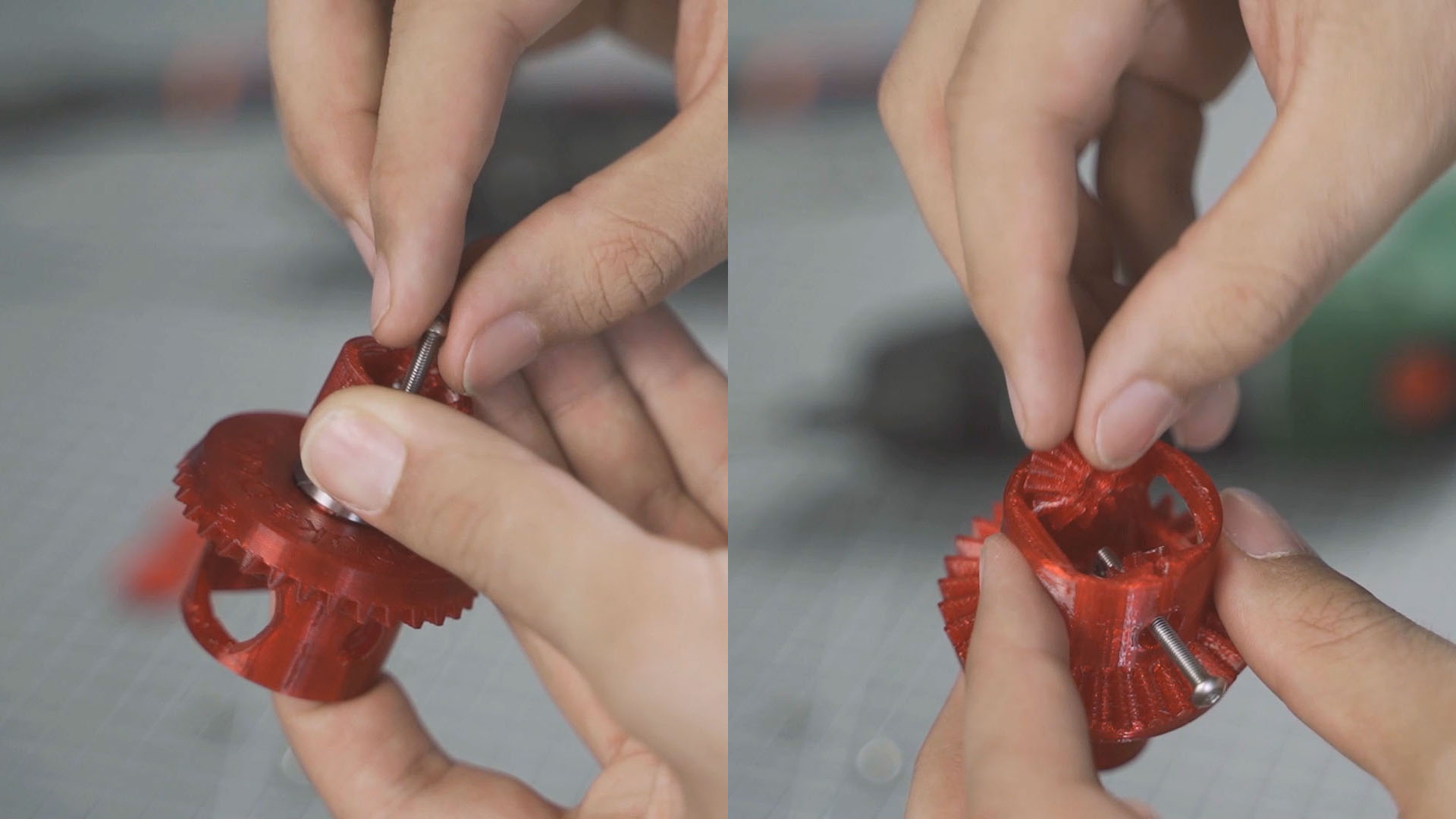

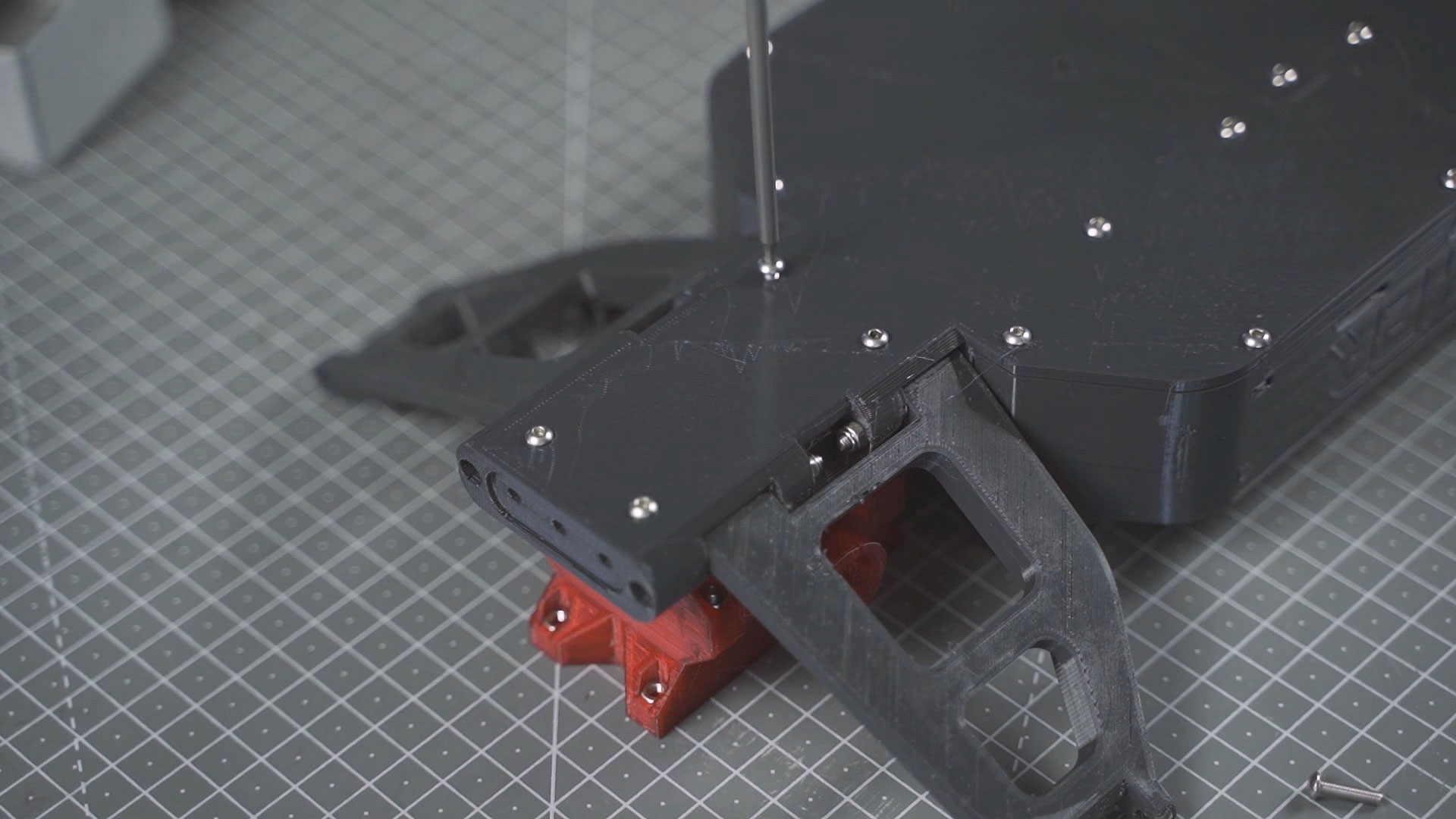

Paso 5

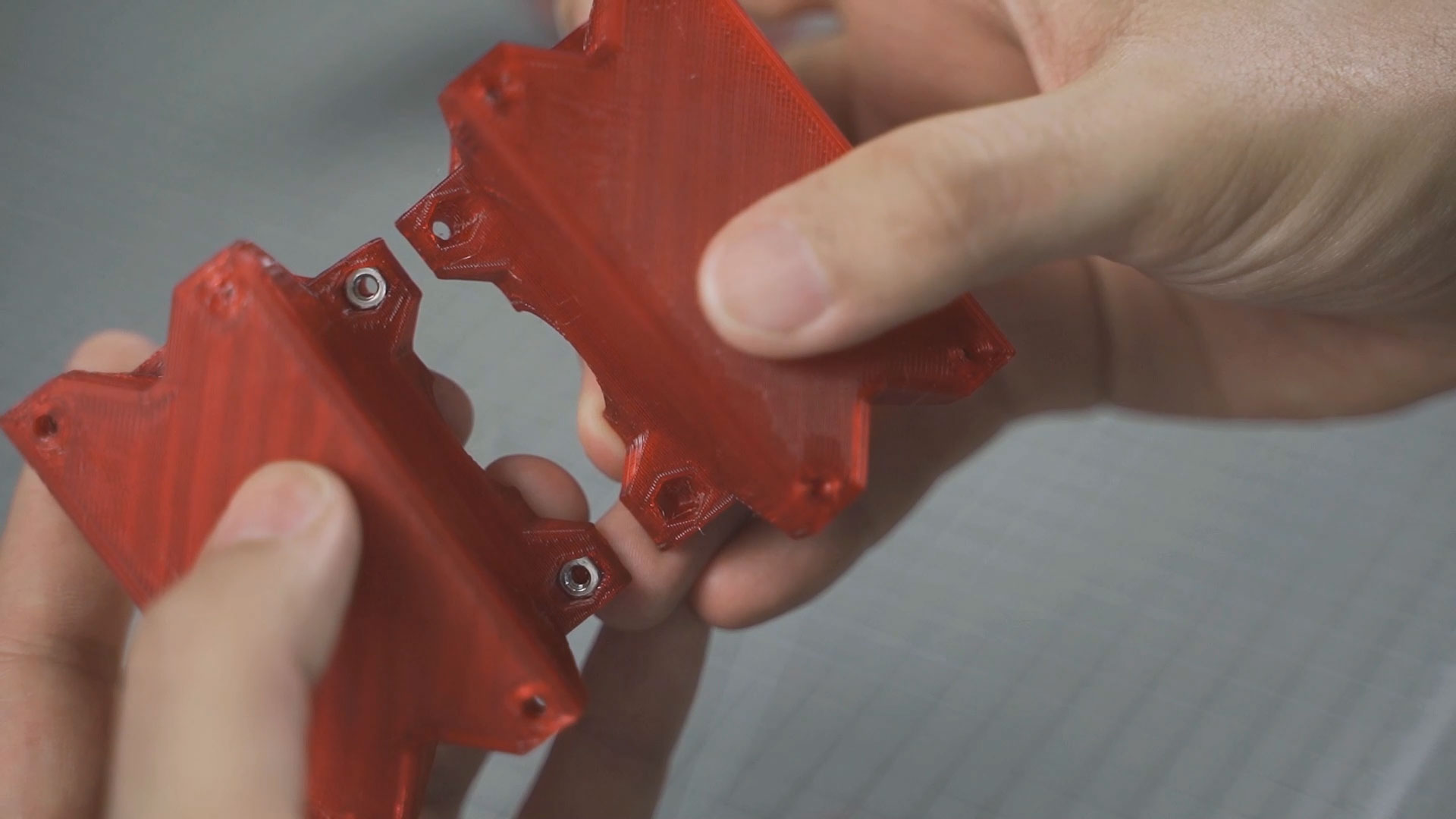

Componentes: 4 tornillos M3 de 12mm, 12 tuercas M3 y 1 rodamiento de 12x18x4mm.

Piezas impresas: “Print_8-Differential_Case”.

Caja del diferencial. Colocamos 4 tuercas M3 en los 4 agujeros de la base de las dos piezas “Differential_Case”. Solo en una de ellas colocaremos otras 4 tuercas en los 4 agujeros superiores. Situamos el diferencial y el otro engranaje con un rodamiento en su sitio. Aplicamos grasa a los dientes de ambas piezas, no es necesario echar en exceso pero si que todos los dientes queden impregnados, podemos ayudarnos girando el diferencial con las manos. Por último cerramos el conjunto con 4 tornillos M3 de 12mm.

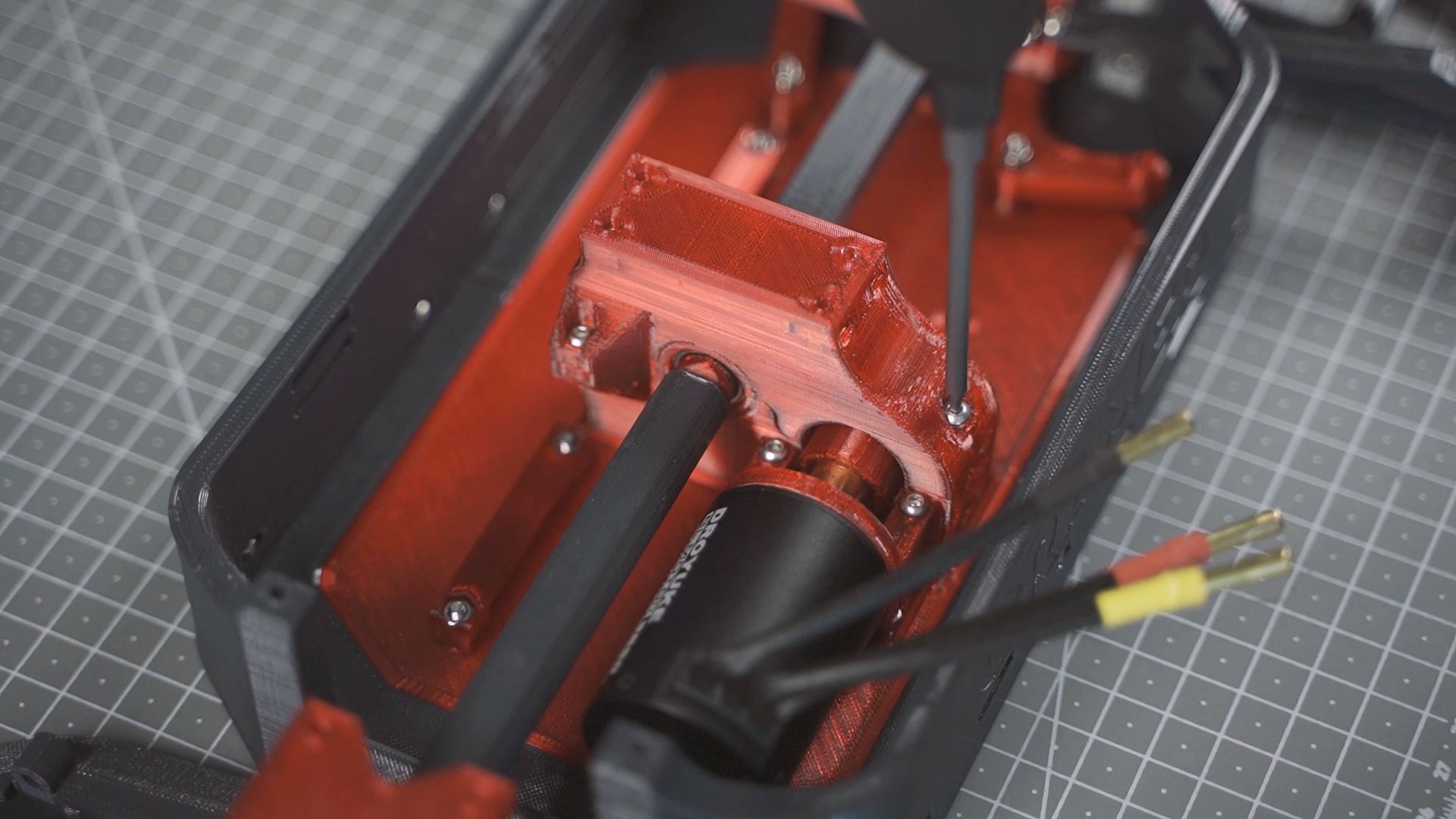

Paso 6

Componentes: 8 tornillos M3 de 12mm.

Colocamos un bloque de diferencial en cada parte del chasis con 4 tornillos M3 de 12mm cada uno. Uno es para las ruedas delanteras y otro para las traseras. Los ejes que transmiten el giro del motor estarán mirando hacia el centro del coche.

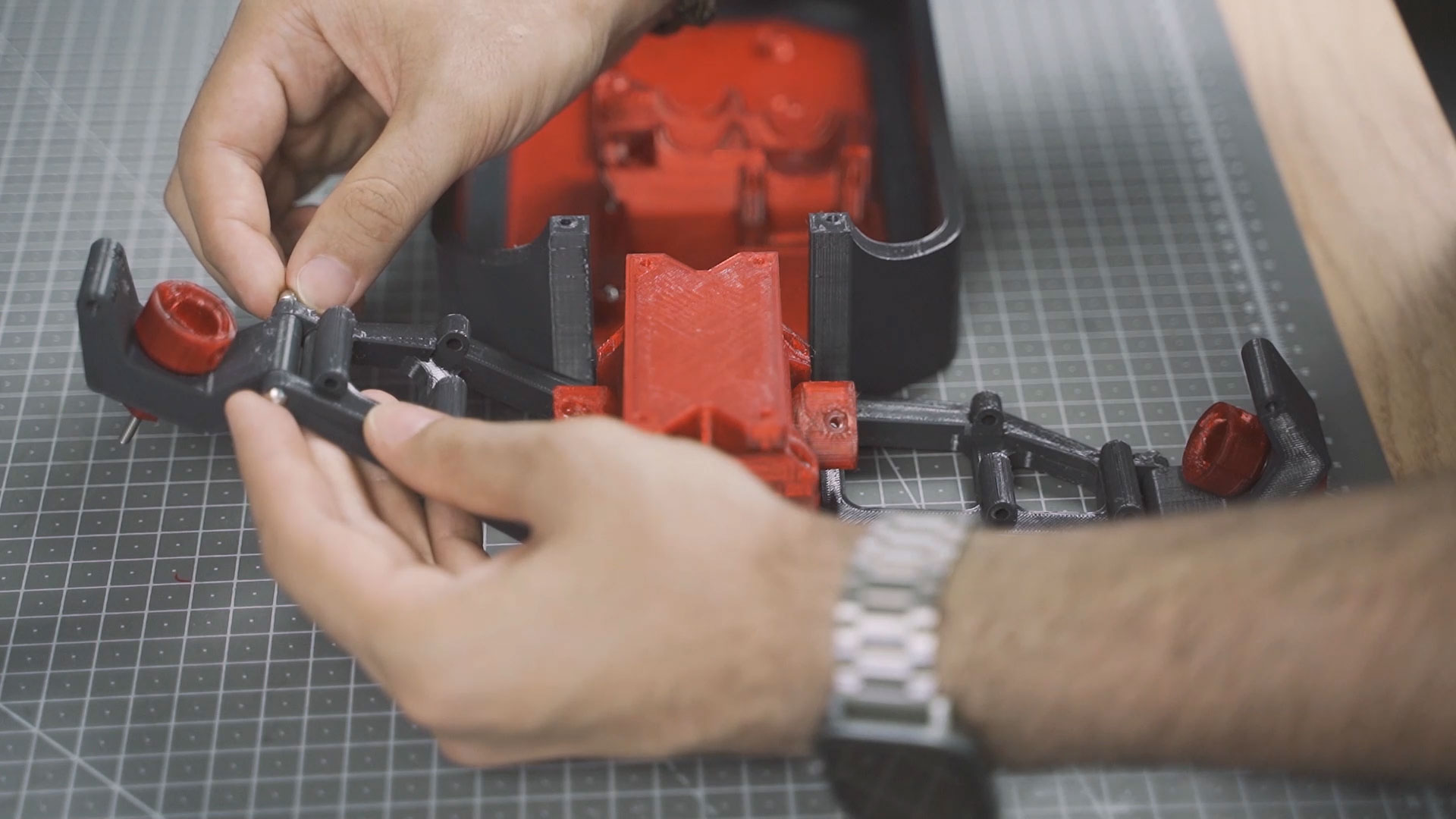

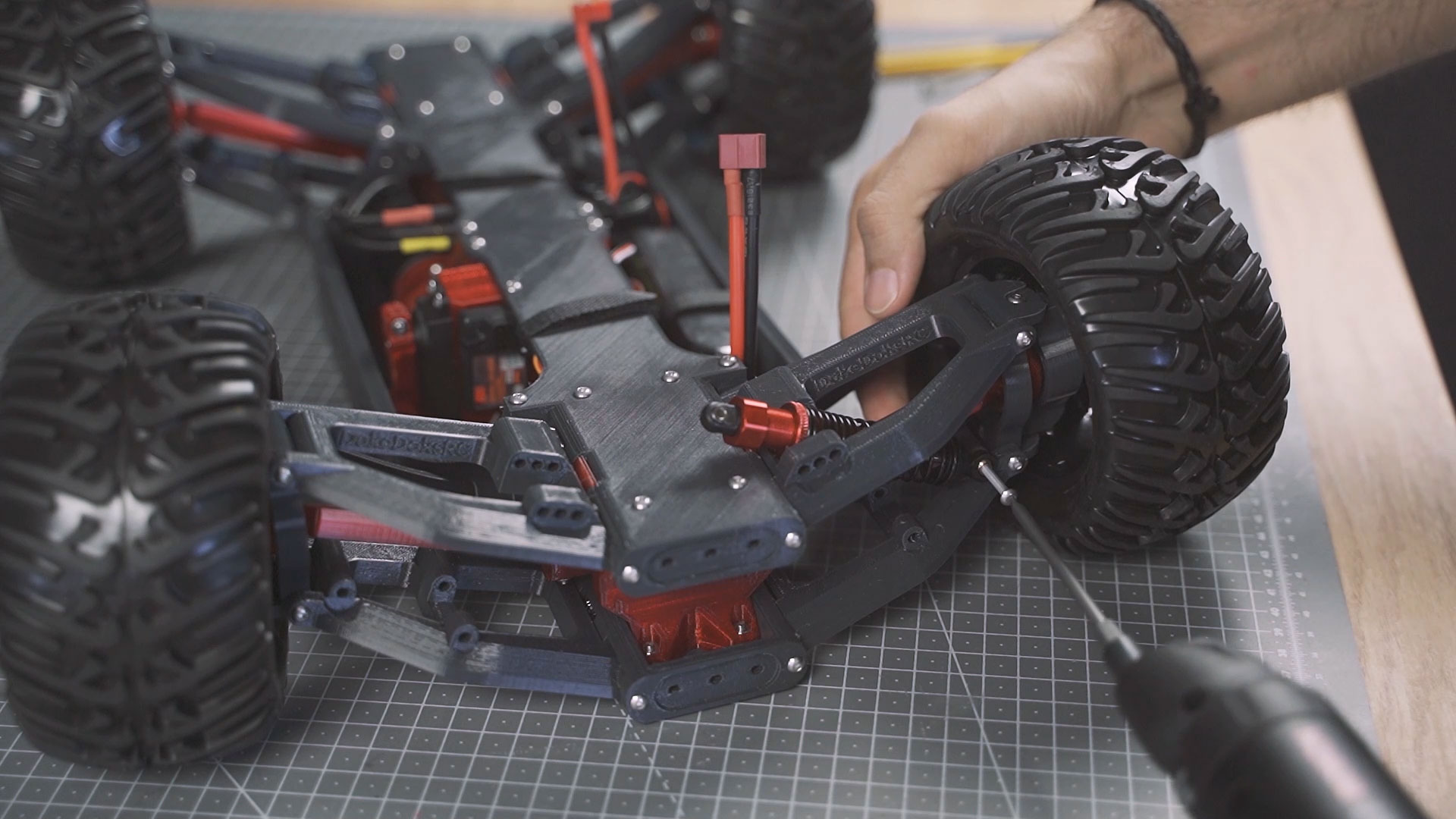

Paso 7

Componentes: 2 tornillos M3 de 20mm, 2 tornillos M3 de 40mm, 2 tuercas M3 autoblocantes y 4 rodamientos 12x18x4mm.

Piezas impresas: “Print_6-Stearing+Wheel_Seats+Transmission” y “Print_11-Bones+Wheel_Joints”

Soporte de las ruedas traseras. Juntamos una de las piezas “Wheel_Joint_Nut” con una “Wheel_Joint_Screw” y las afianzamos con un rodamiento. Es importante que sea una de cada, una de ellas sujetará una tuerca y la otra la cabeza de un tornillo. Introducimos el conjunto en una pieza “Rear_Wheel_Seat”, ponemos otro rodamiento por el otro lado e introducimos un tornillo M3 de 20mm. En este tornillo irá luego sujeta la rueda. Colocamos el conjunto en una de las “Swing_Arm_Down” del eje trasero con un tornillo M3 de 40mm y una tuerca M3 autoblocante. Este proceso lo haremos dos veces, una con cada brazo trasero.

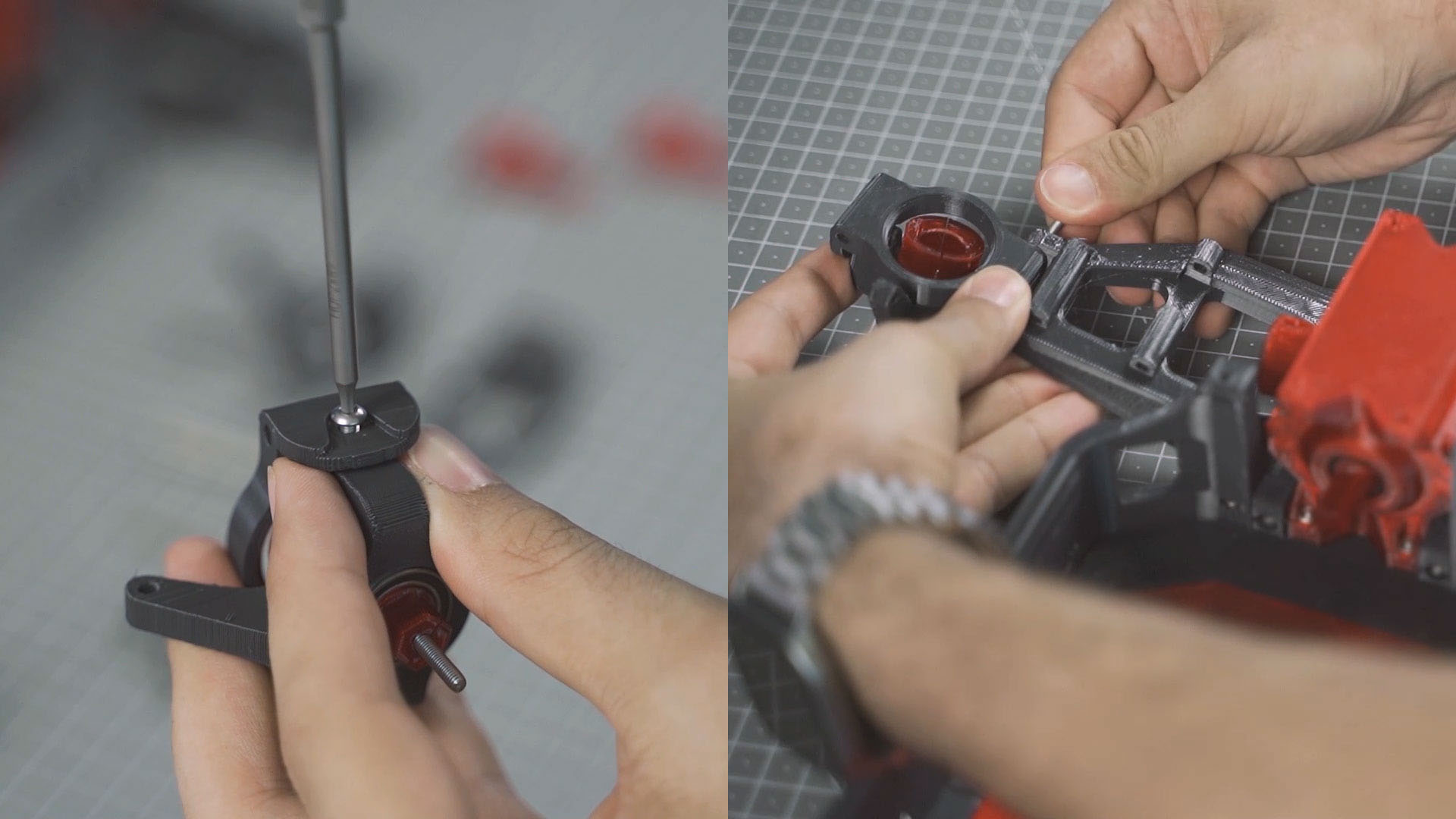

Paso 8

Componentes: 2 tornillos M3 de 20mm, 2 tornillos M3 de 40mm, 2 tornillos M3 de 12mm, 2 tuercas M3 autoblocantes y 4 rodamientos 12x18x4mm.

Piezas impresas: “Print_6-Stearing+Wheel_Seats+Transmission” y “Print_11-Bones+Wheel_Joints” (Ambas las hemos impreso en el Paso 7).

Soporte de las ruedas delanteras. Juntamos una de las piezas “Wheel_Joint_Nut” con una “Wheel_Joint_Screw” y las afianzamos con un rodamiento. Es importante que sea una de cada, una de ellas sujetará una tuerca y la otra la cabeza de un tornillo. Introducimos el conjunto en una pieza “Steering_Wheel_Hub”, ponemos otro rodamiento por el otro lado e introducimos un tornillo M3 de 20mm. En este tornillo irá luego sujeta la rueda. Ahora unimos todo esto a “Steering_Wheel_Seat” con dos tornillos M3 de 12mm, sin apretar mucho, esta pieza debe girar, es la dirección del coche. Colocamos el conjunto en una de las “Swing_Arm_Down” del eje delantero con un tornillo M3 de 40mm y una tuerca M3 autoblocante. Este proceso lo haremos dos veces, una con cada brazo delantero.

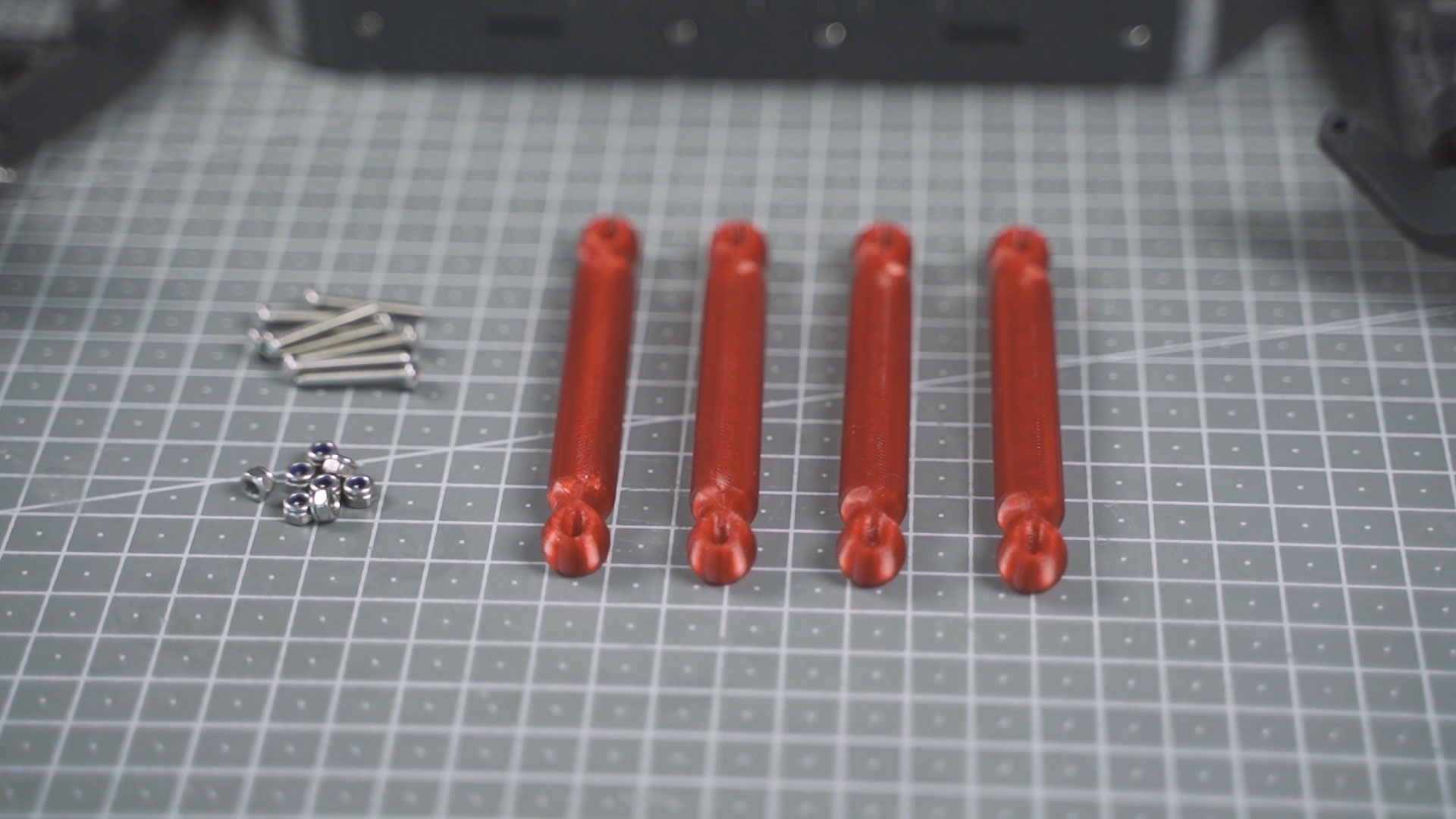

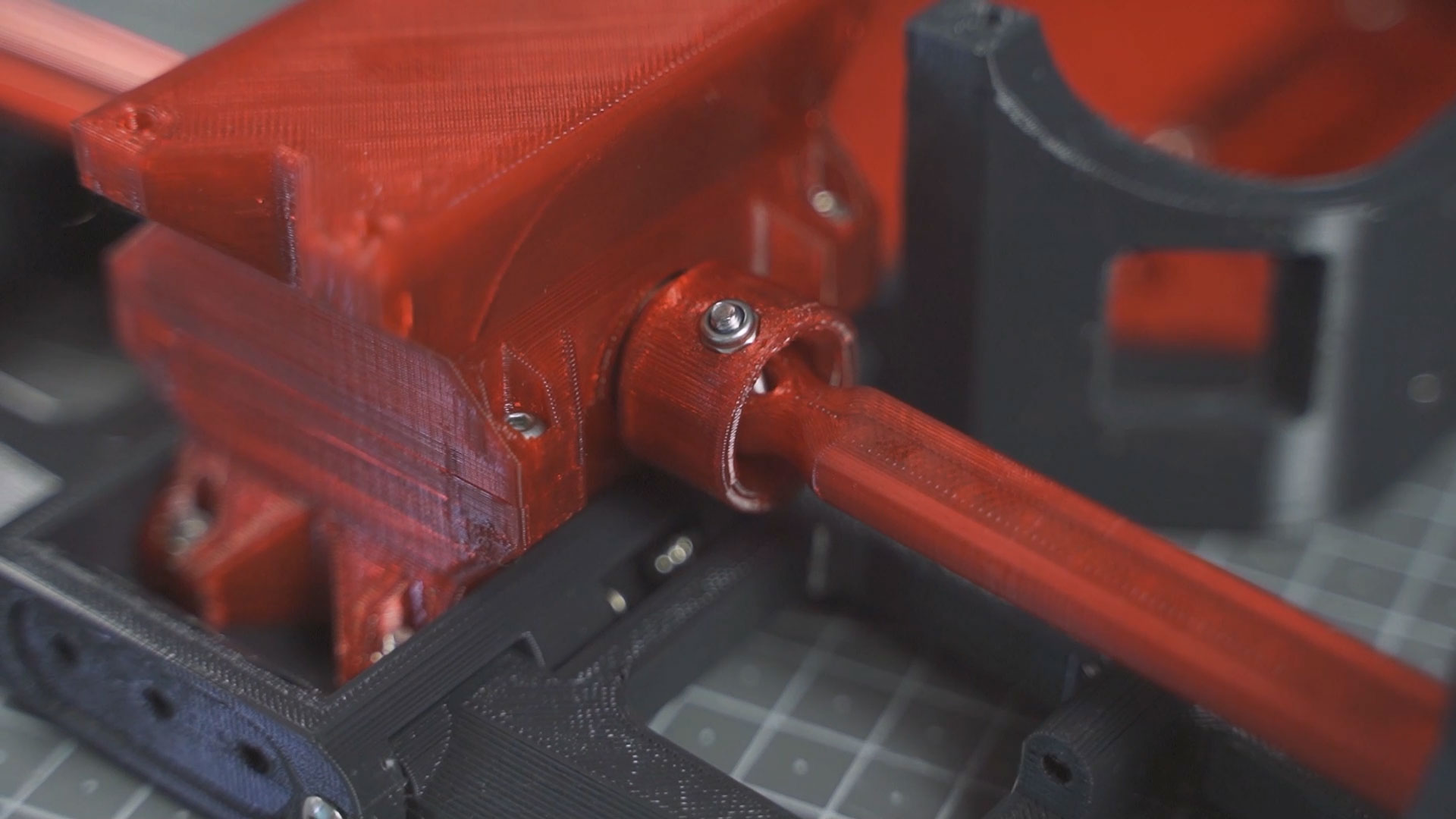

Paso 9

Componentes: 8 tornillos M3 de 8mm y 8 tuercas M3 autoblocantes.

Piezas impresas: “Print_11-Bones+Wheel_Joints” (Ya las hemos impreso en el Paso 7).

Palieres. Colocamos un palier “Drive_Shaft” en cada lado de cada diferencial, conectado el diferencial con los ejes de las ruedas. Esto lo haremos con tornillos M3 de 20mm y una tuercas autoblocantes. Esto también da rigidez al vaso formado por las dos piezas tanto de los diferenciales como de cada rueda. Recuerda aplicar un poco de grasa aquí también, son piezas que friccionan y la grasa reduce mucho el desgaste. Apretamos los tornillos un poco pero sin llegar a deformar el vaso, el palier se debe mover libremente en todas las direcciones para transmitir bien el giro.

Paso 10

Componentes: 2 tornillos M3 de 20mm, 6 tornillos M3 de 12mm, 2 tuercas M3 autoblocantes.

Piezas impresas: “Print_6-Stearing+Wheel_Seats+Transmission” y “Print_13-Steering” (“Print_6-Stearing+Wheel_Seats+Transmission” ya lo hemos impreso en el Paso 7).

Este paso es solo si has elegido el servo pequeño y has hecho el paso 4A.

Componentes: Servo Pequeño

Dirección. Introducimos dos tornillos M3 de 20mm por debajo del chasis y por la parte superior colocamos “Steering_1_L” y “Steering_1_R” y las aseguramos con dos tuercas autoblocantes. Después unimos estas dos con “Steering_2” y 2 tornillos M3 de 12mm. A esta le unimos un “Steering_3_80mm” en cada lado con otro tornillo M3 de 12mm, sacando estas piezas por los huecos del chasis en dirección a las ruedas. Conectamos estas piezas a las ruedas “Steering_Wheel_Hub” con otros dos tornillos M3 de 12mm. No aprietes en exceso todas las tuercas de este paso, todas las piezas de la dirección necesitan moverse. Mueve la dirección con las manos y comprueba que no ofrece ninguna resistencia.

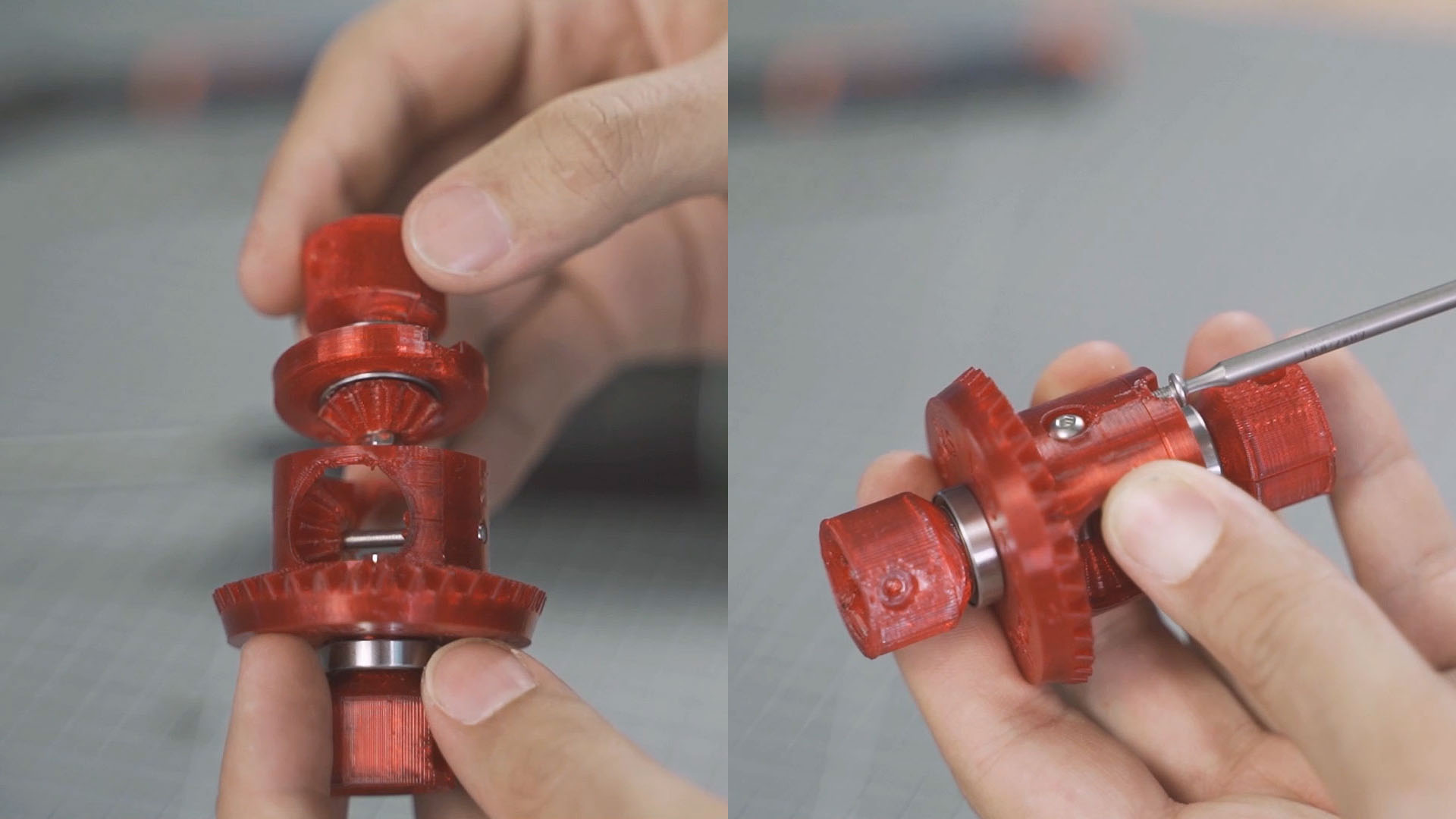

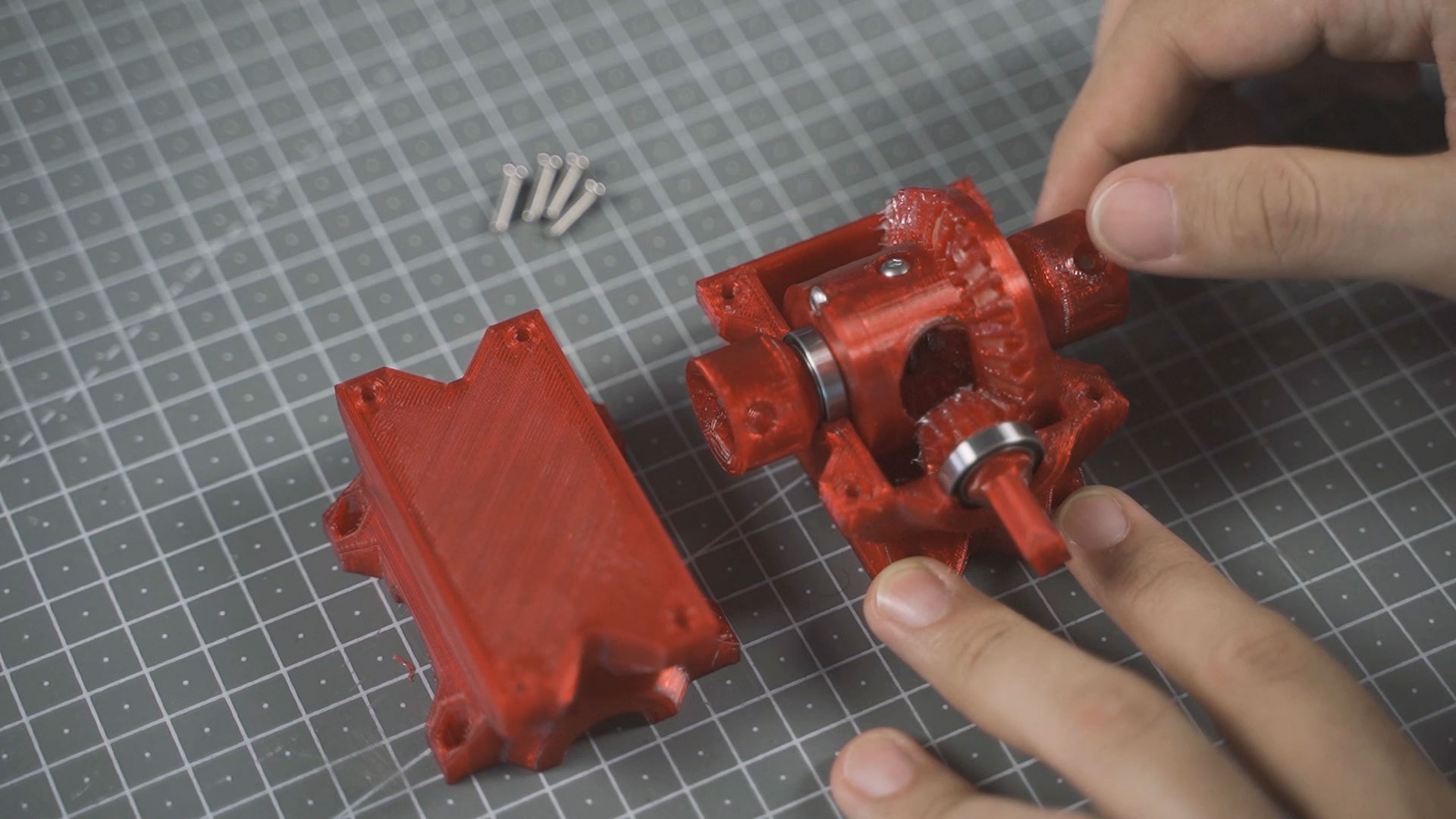

Paso 11

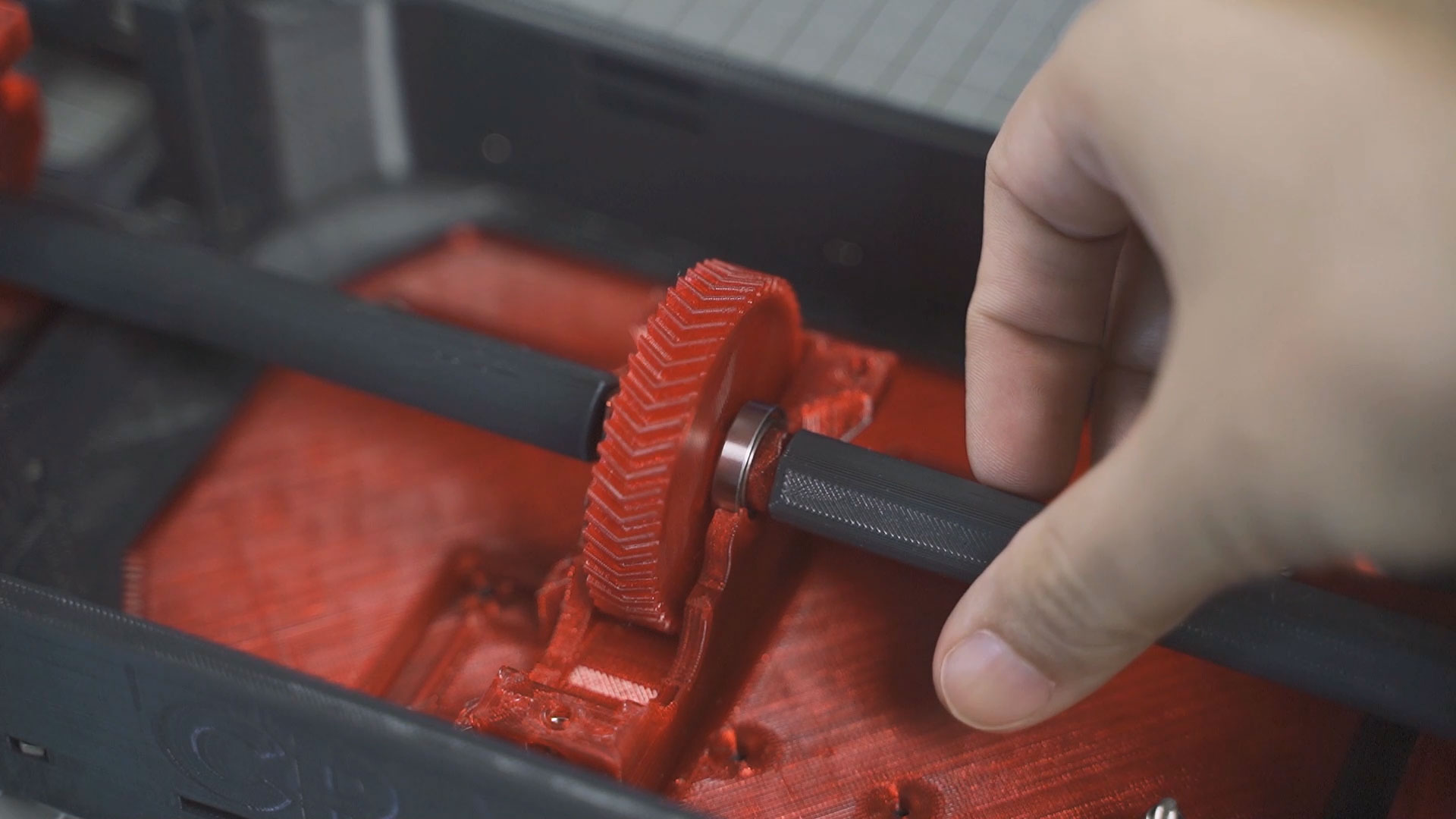

Componentes: 2 rodamientos de 12x18x4mm

Piezas impresas: “Print_6-Stearing+Wheel_Seats+Transmission” y “Print_12-Gearbox” (Ambas las hemos impreso en pasos anteriores)

Eje principal. Introducimos 2 piezas “Gearbox_Transmission_Joint_Half” por cada lado del engranaje grande “Gearbox_Big_Gear”. Uniendo cada pareja con un rodamiento. Colocamos el conjunto en la base de la caja de la reductora uniendo este engranaje a los diferenciales con dos ejes “Gearbox_Transmission”.

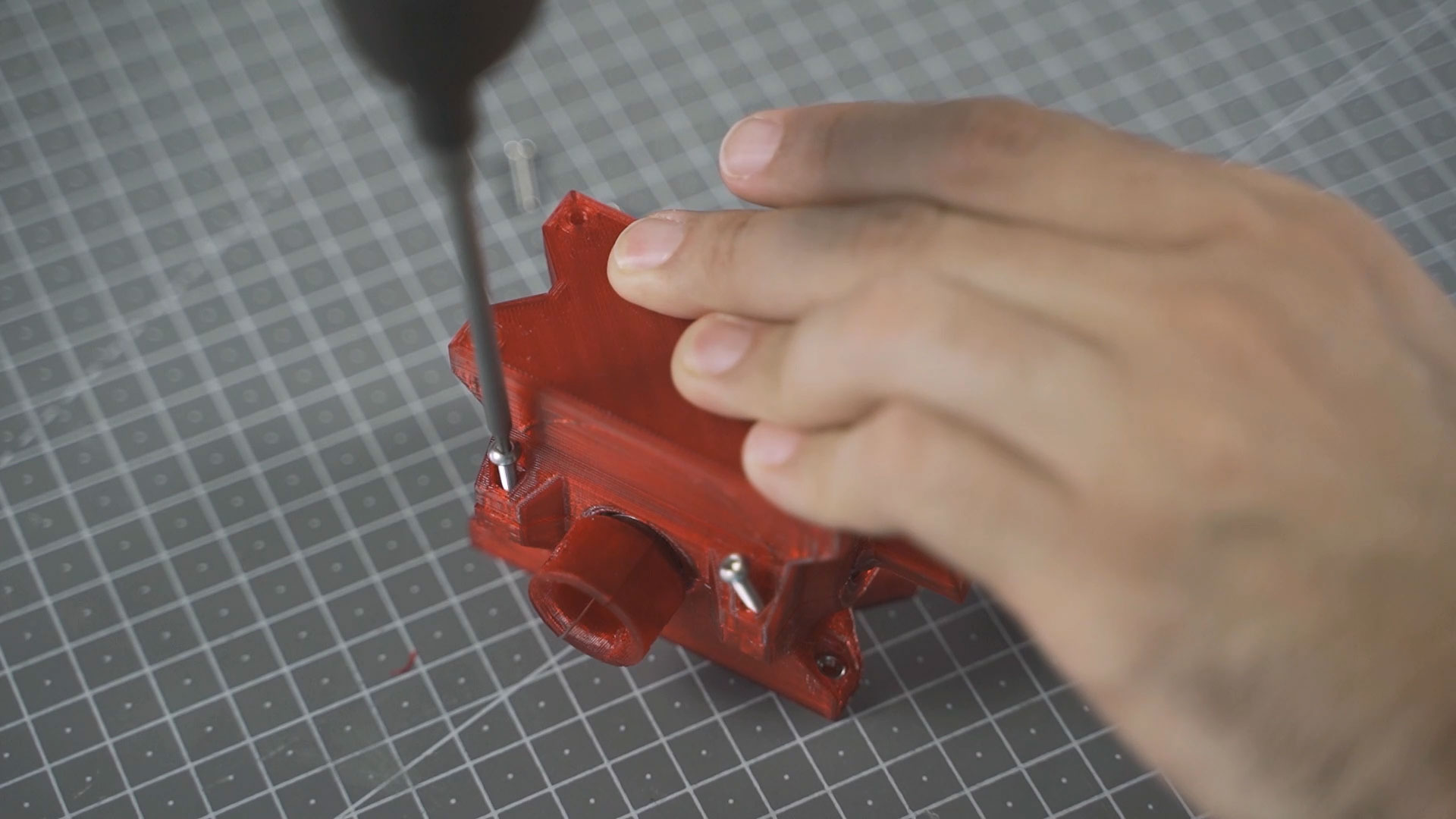

Paso 12

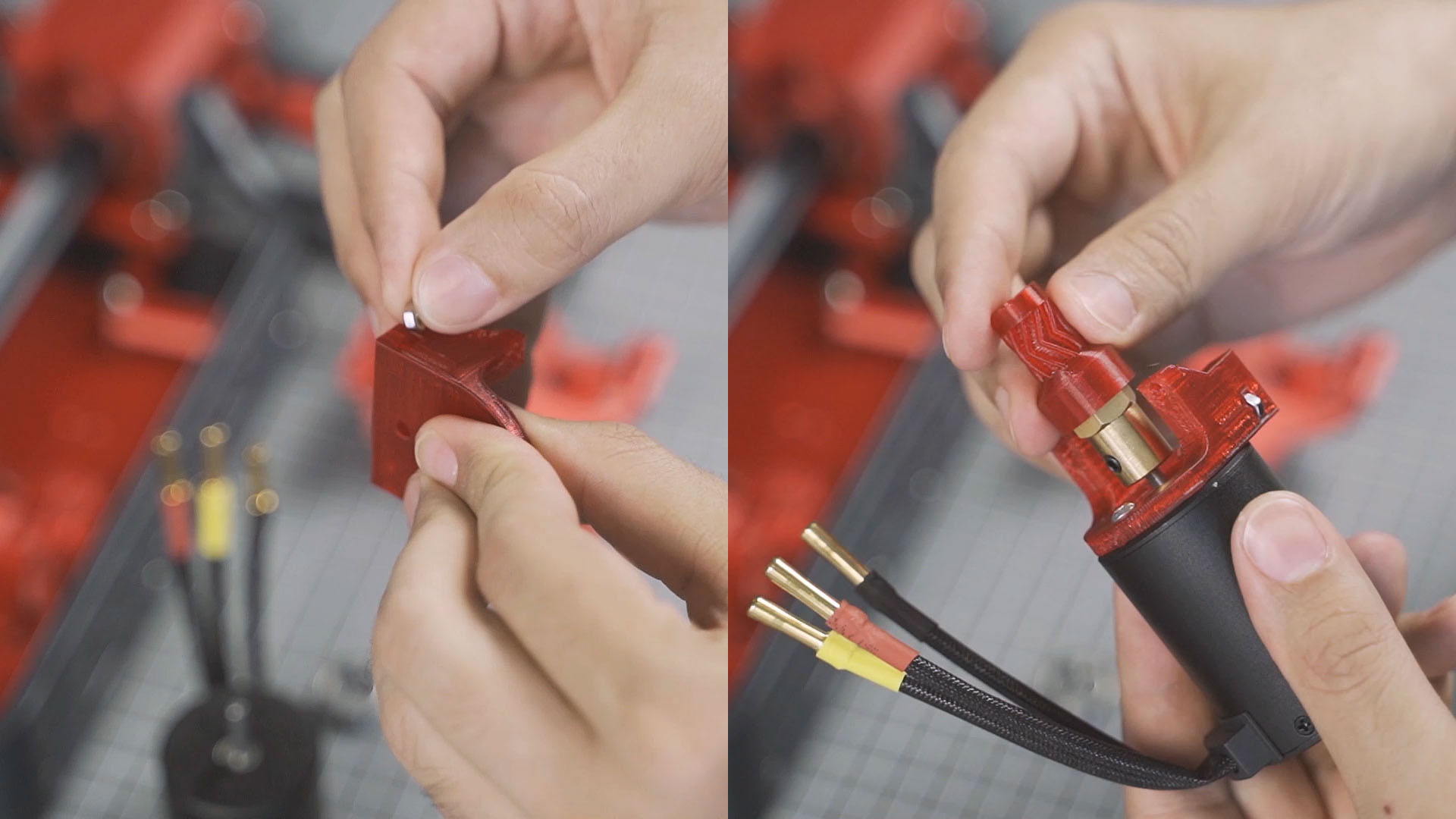

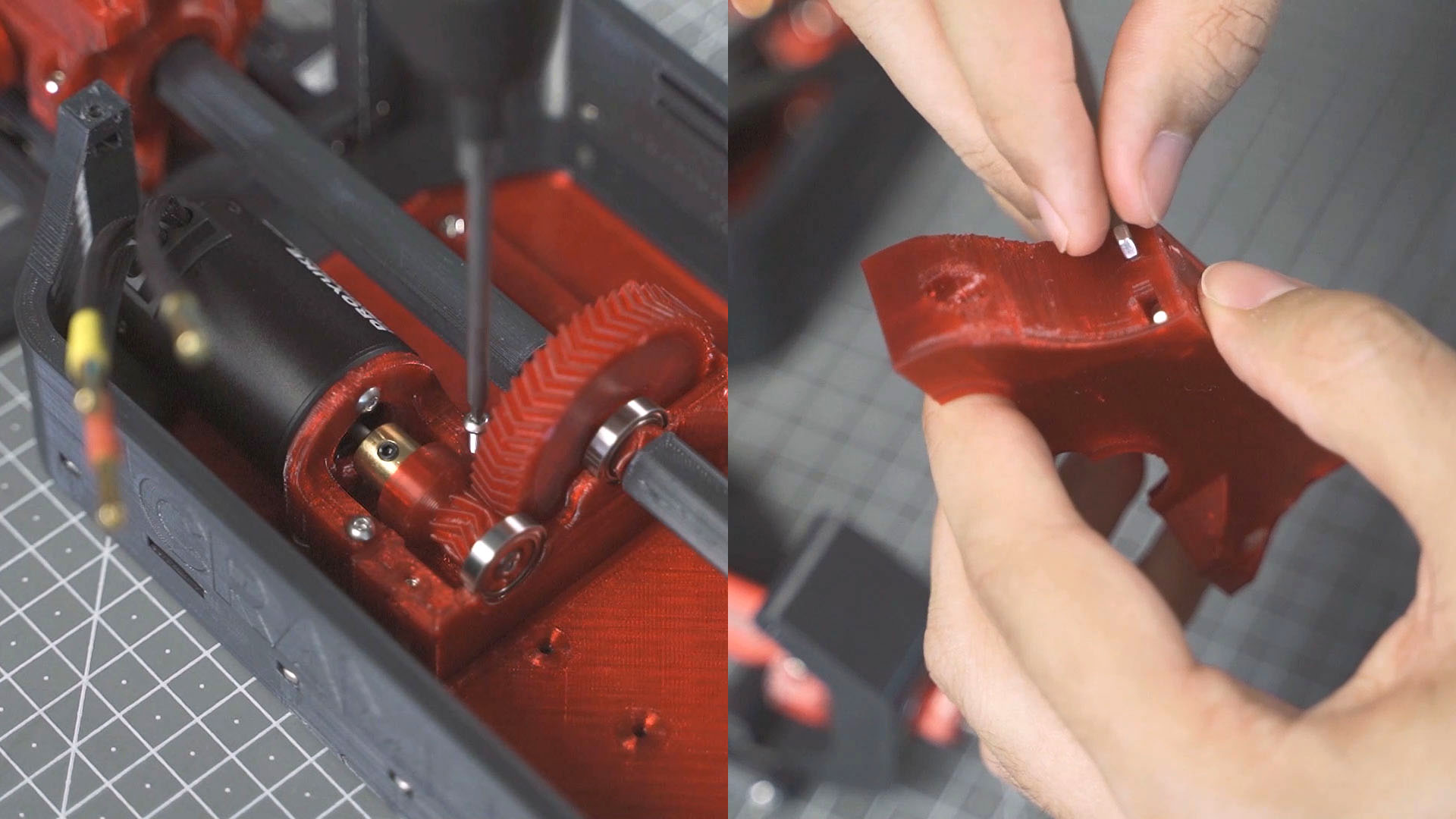

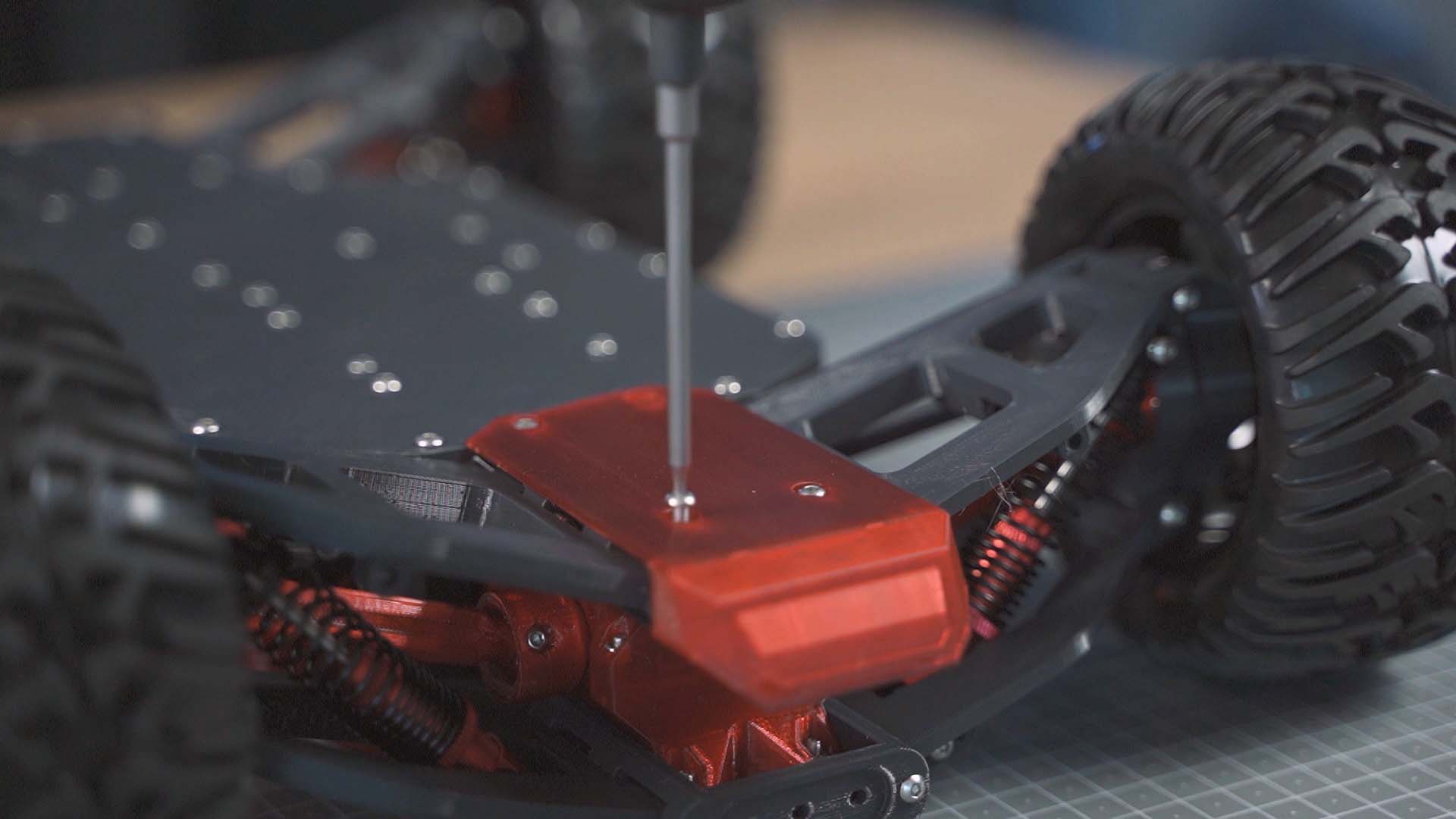

Componentes: 4 tornillos M3 de 8mm, 5 tornillos M3 de 12mm, 6 tuercas M3, 1 tornillo M4 de 20mm, hexágono para eje de 3,17mm, 1 rodamientos de 12x18x4mm y motor.

Piezas impresas: “Print_12-Gearbox” (Ya la hemos impreso en el Paso 3).

Motor. Colocamos dos tuercas M3 en los dos huecos inferiores de la pieza “Gearbox_Motor_Mount”, estas tuercas serán para atornillar la pieza por debajo del chasis posteriormente. Colocamos esta pieza en el motor con dos tornillos M3 de 8mm. Después ponemos el adaptador hexagonal en el eje del motor, pero todavía no aprietes los prisioneros. Ahora atornillamos el piñón pequeño “Gearbox_Small_Gear” al hexágono con un tornillo M4 de 20mm y le añadimos un rodamiento antes de colocar el conjunto en su sitio. Una vez presentado, atornillamos “Gearbox_Motor_Mount” a la caja de la reductora por arriba con 2 tornillos M3 de 12mm, y por debajo del chasis con 2 tornillos M3 de 8mm. Con todo sujeto es el momento de alinear bien los engranajes y apretar bien los prisioneros del adaptador hexágonal. Aplicaremos grasa tamibién a estos engranajes. Solo queda preparar la tapa de la reductora poniendo 4 tuercas M3 en los 4 huecos superiores y atornillar la tapa con 3 tornillos M3 de 12mm. Comprobamos que todo gire correctamente y ya lo tenemos.

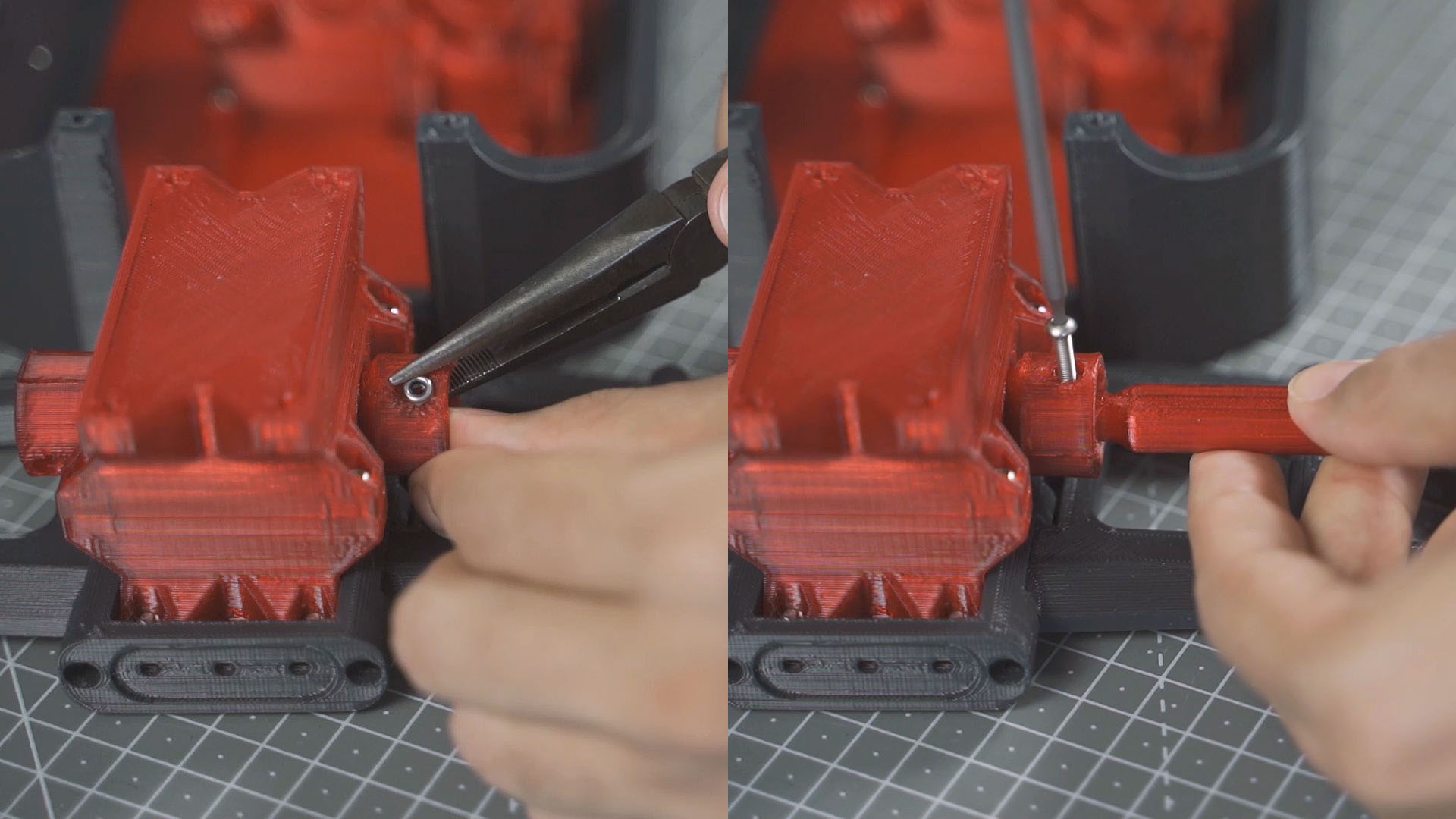

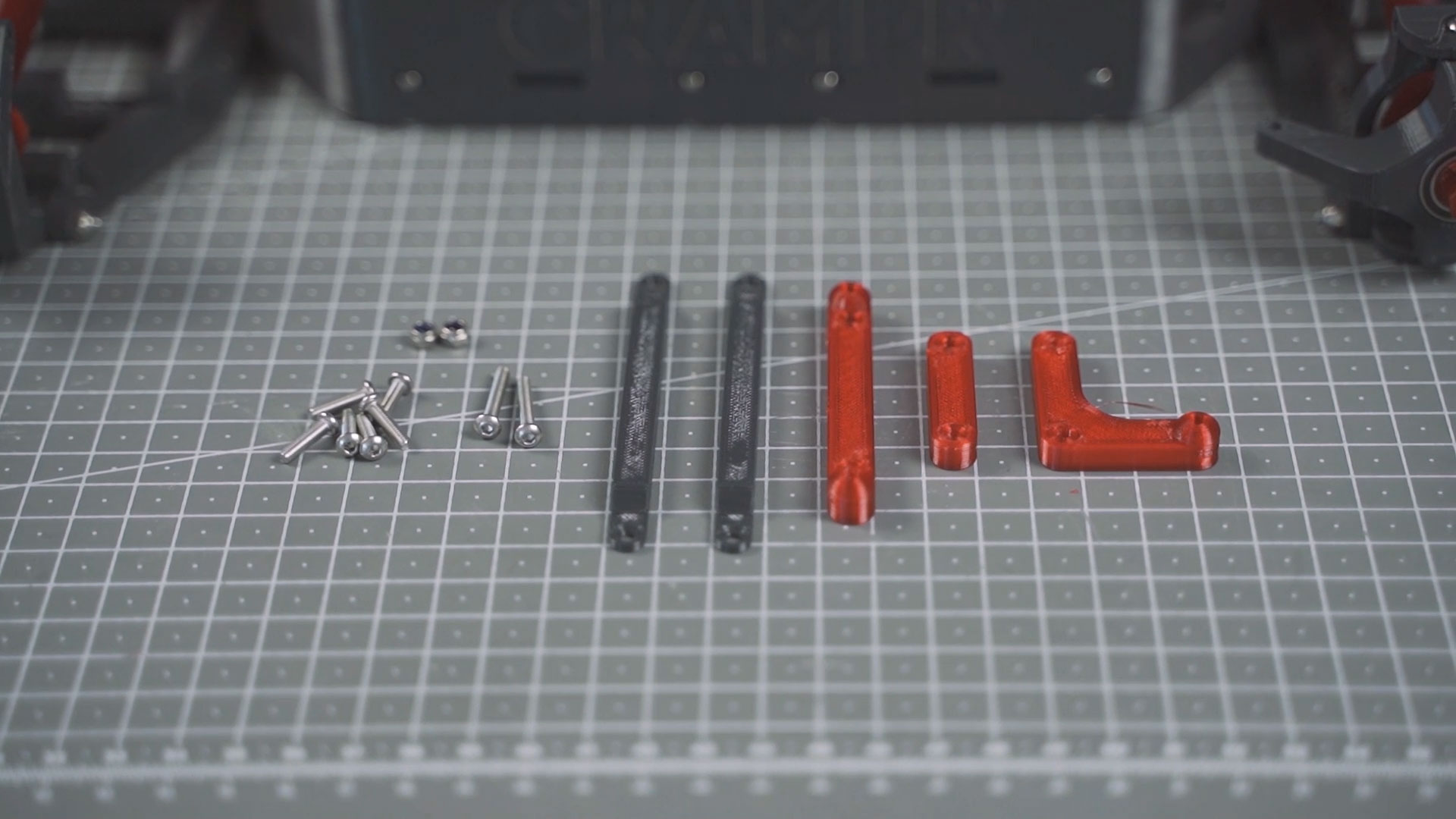

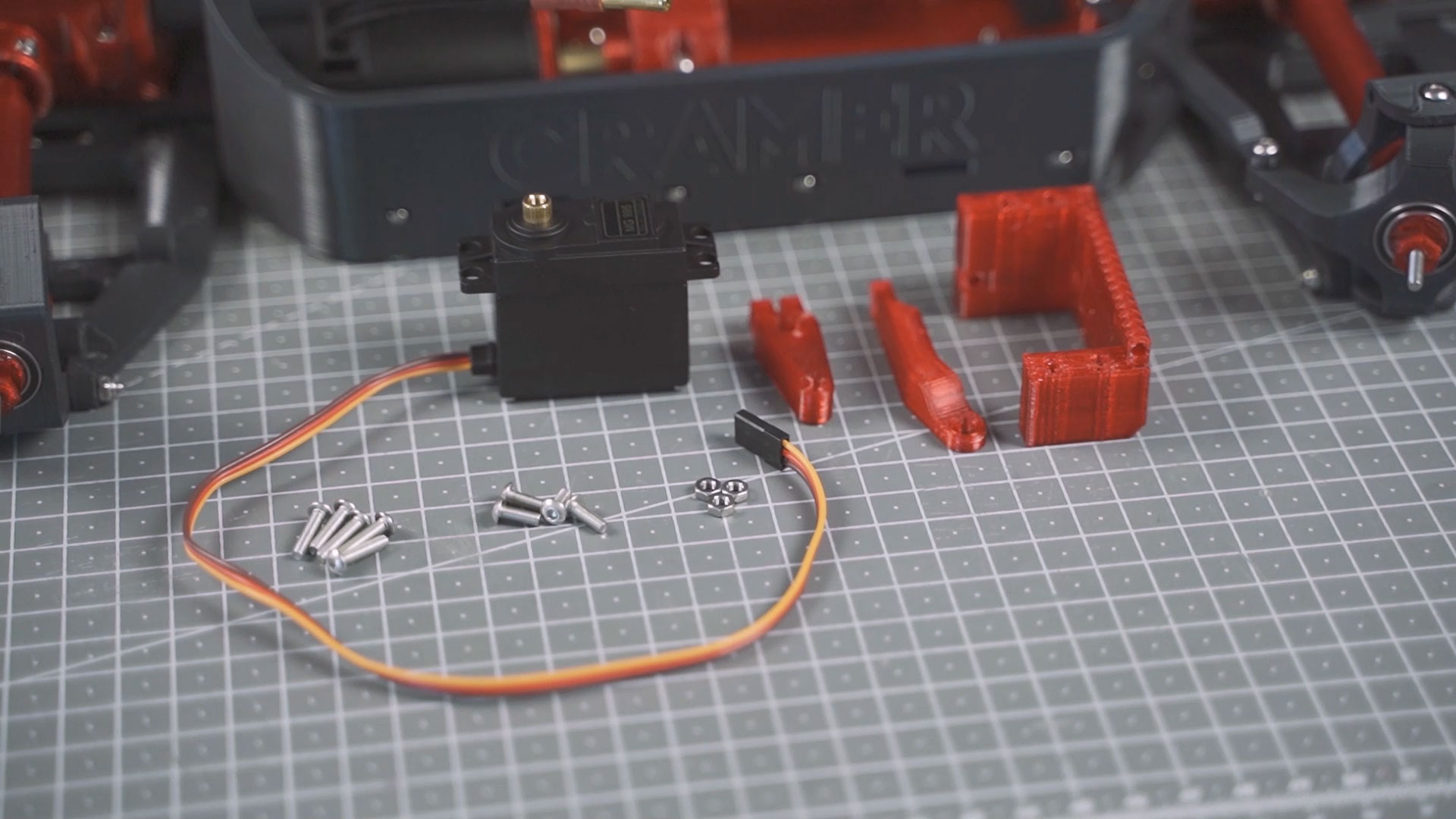

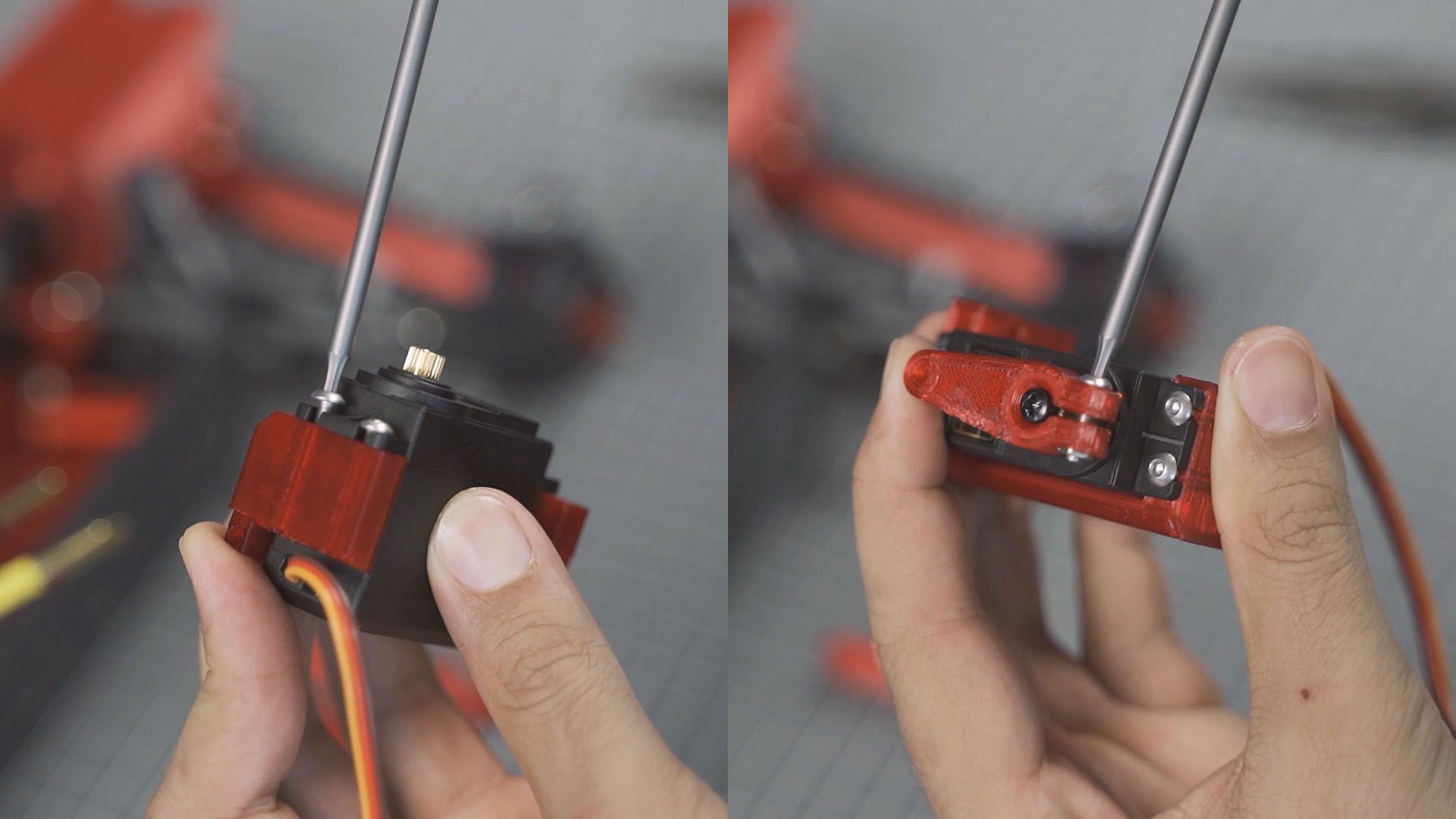

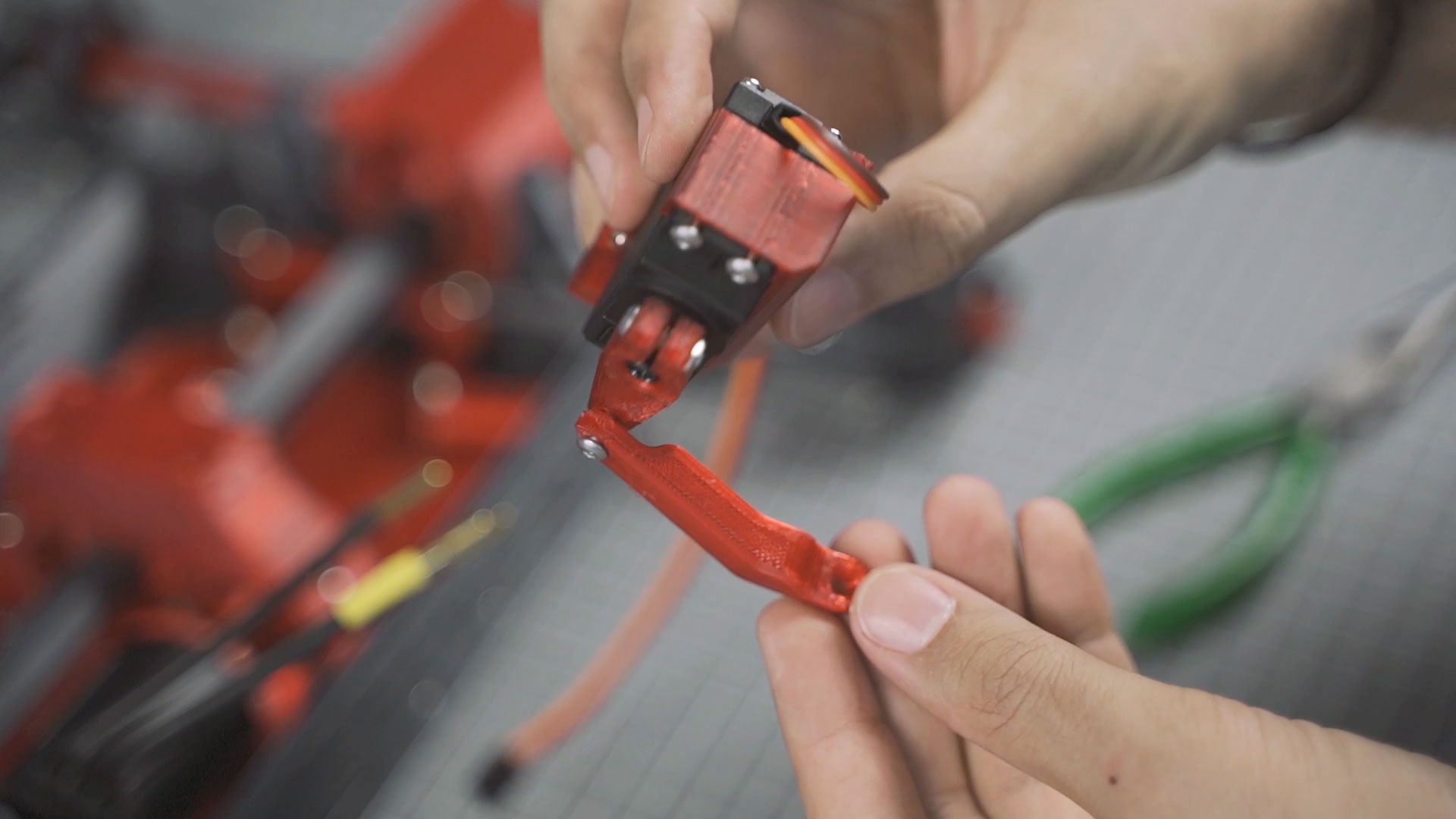

Paso 13

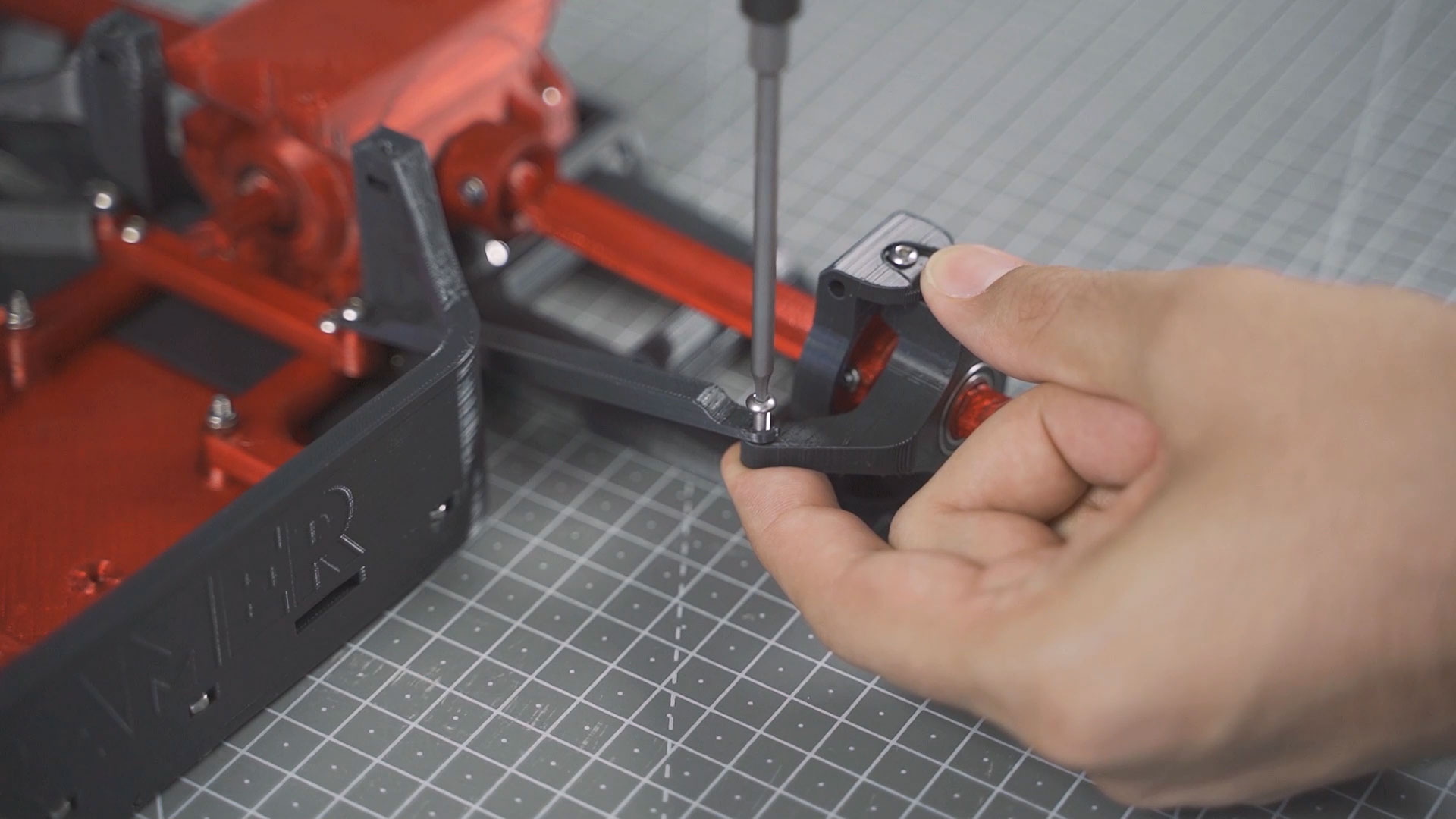

Componentes: 4 tornillos M3 de 8mm, 5 tornillos M3 de 12mm, 3 tuercas M3 y 1 servo.

Piezas impresas: “Print_13-Steering” (Ya la hemos impreso en el Paso 10).

Servo. Ponemos 2 tuercas en el soporte del servo “Steering_Servo_Mount” que luego nos ayudarán a fijarlo al chasis. Después colocamos el servo con 4 tornillos M3 de 8mm en el soporte del servo. Ahora el brazo en el eje del servo, lo encajamos y le ponemos el tornillo frontal que viene con los accesorios del servo. Le ponemos al brazo un tornillo M3 de 12mm y una tuerca en el agujero y apretamos ambos tornillos hasta que el brazo quede fijo en el eje del servo. Añadimos la pieza “Steering_Servo_Joint” con un tornillo M3 de 12mm sin apretarlo mucho, este brazo debe poder moverse en todos los sentidos. Ahora unimos el bloque del servo al chasis con 2 tornillos M3 de 12mm y unimos el brazo a la dirección con otro tornillo M3 de 12mm.

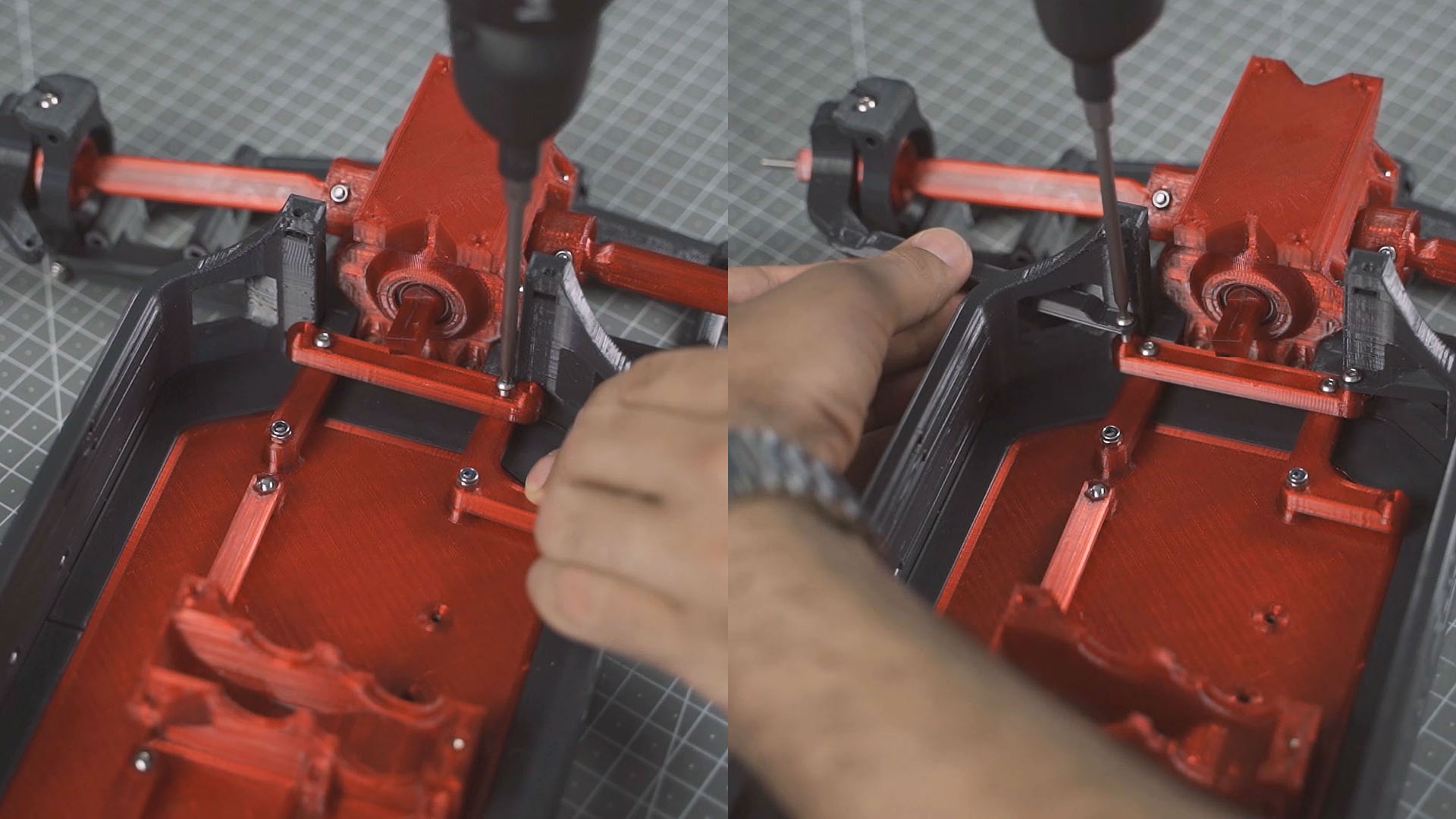

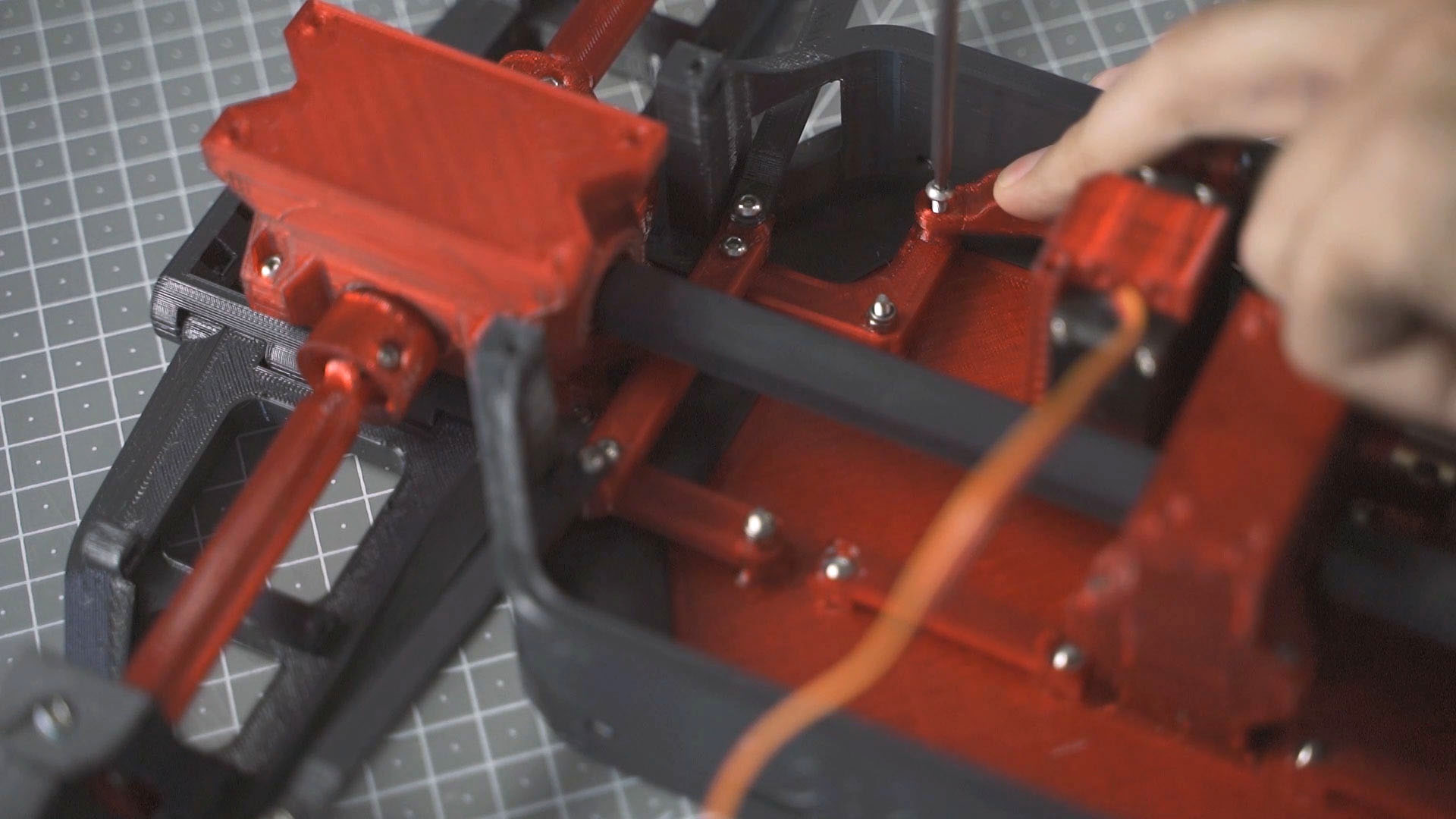

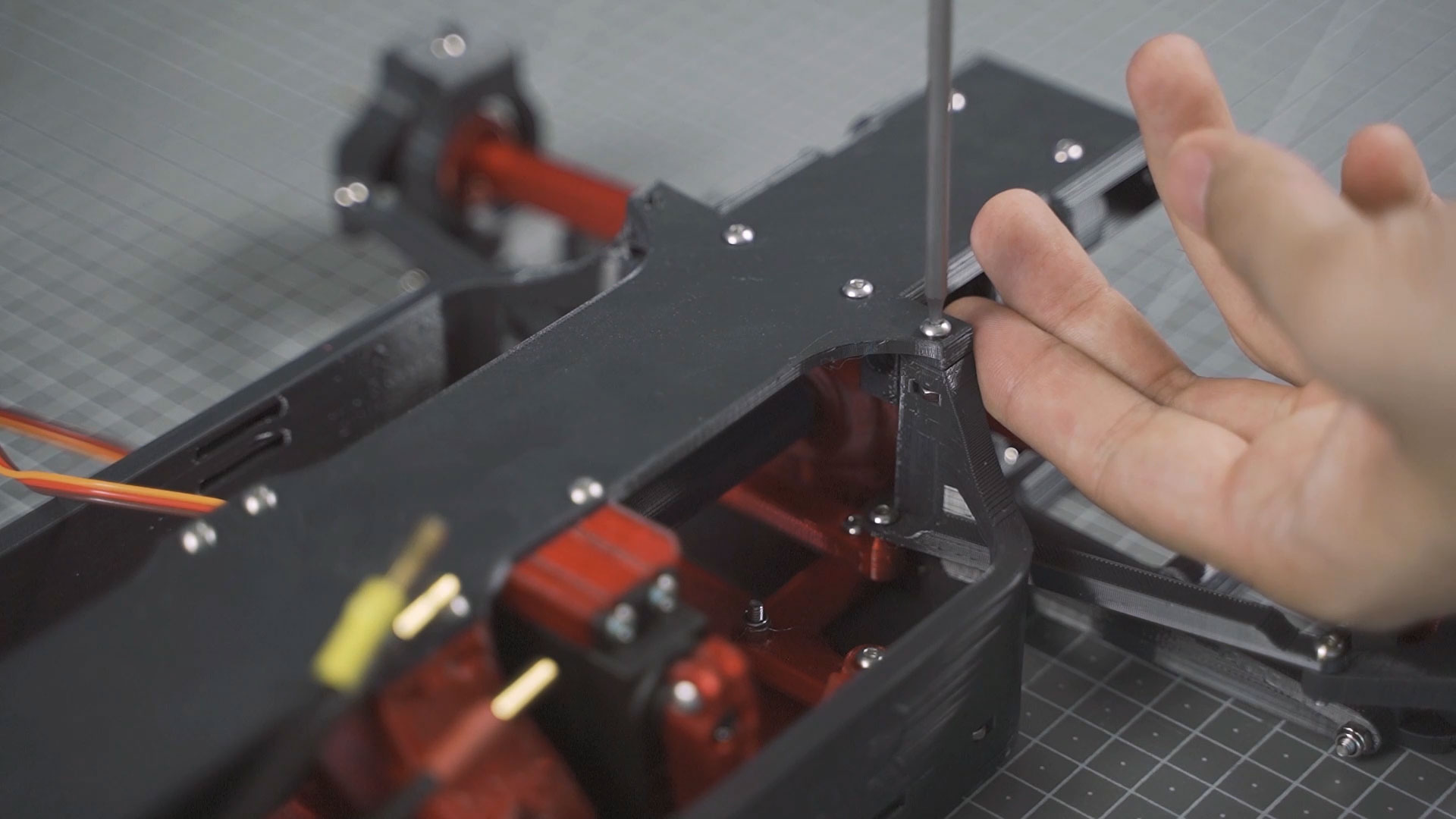

Paso 14

Componentes: 5 tornillos M3 de 8mm, 12 tornillos M3 de 12mm y 4 tuercas M3.

Piezas impresas: “Print_3-Bridge”

Puente. Colocamos las dos piezas que forman el puente superior “Chassis_Front_Bridge” y “Chassis_Rear_Bridge”. A las cajas de los diferenciales las unimos con tornillos M3 de 12mm y a la caja de la reductora y al servo con 5 tornillos M3 de 8mm. Por último fijamos el puente a los laterales del chasis “Body” con tuercas M3 y tornillos M3 de 12mm.

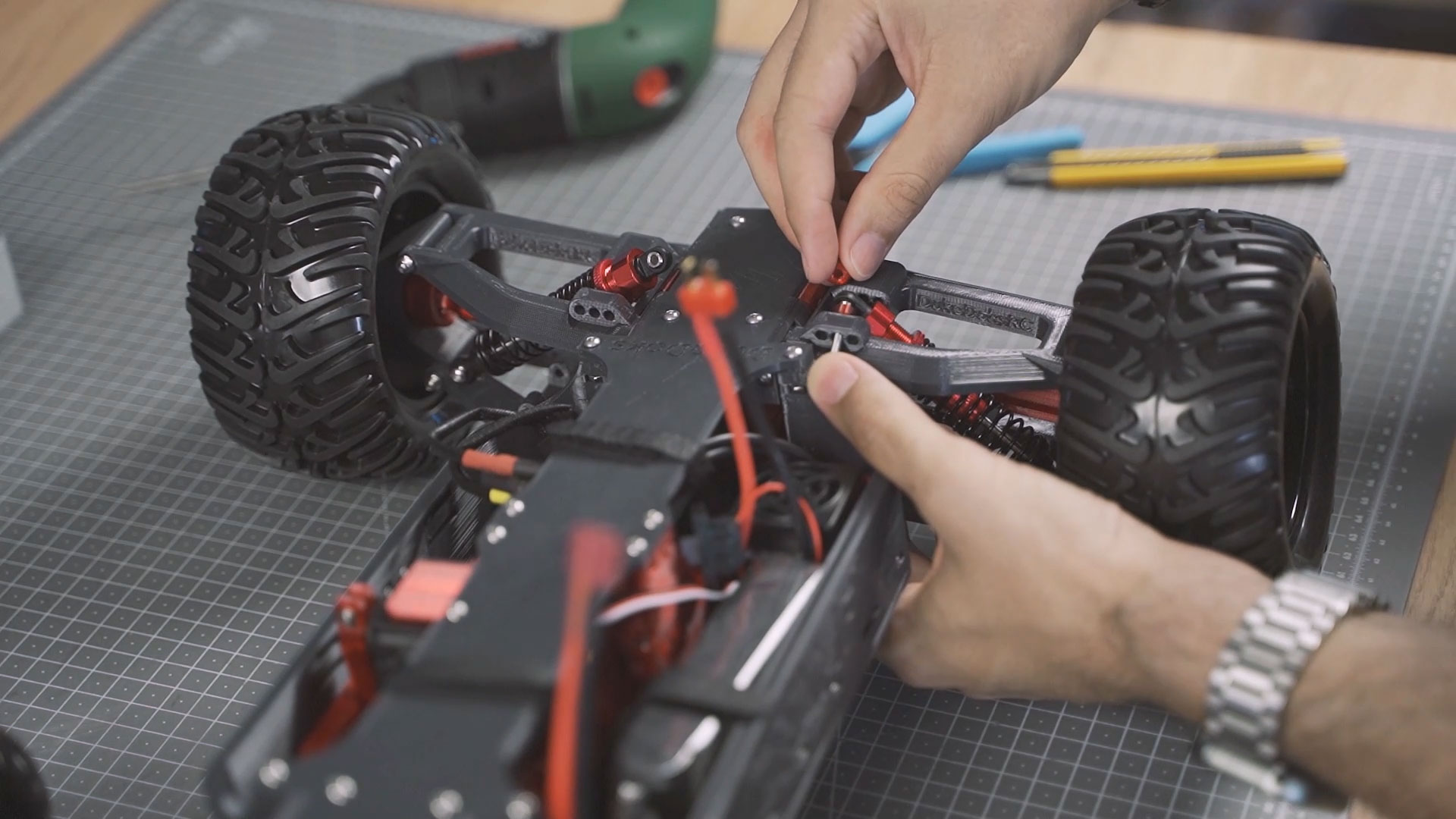

Paso 15

Componentes: 12 tornillos M3 de 40mm y 4 tuercas autoblocantes.

Piezas impresas: 2x “Print_5-Swings” (Ya la hemos impreso en el Paso 2).

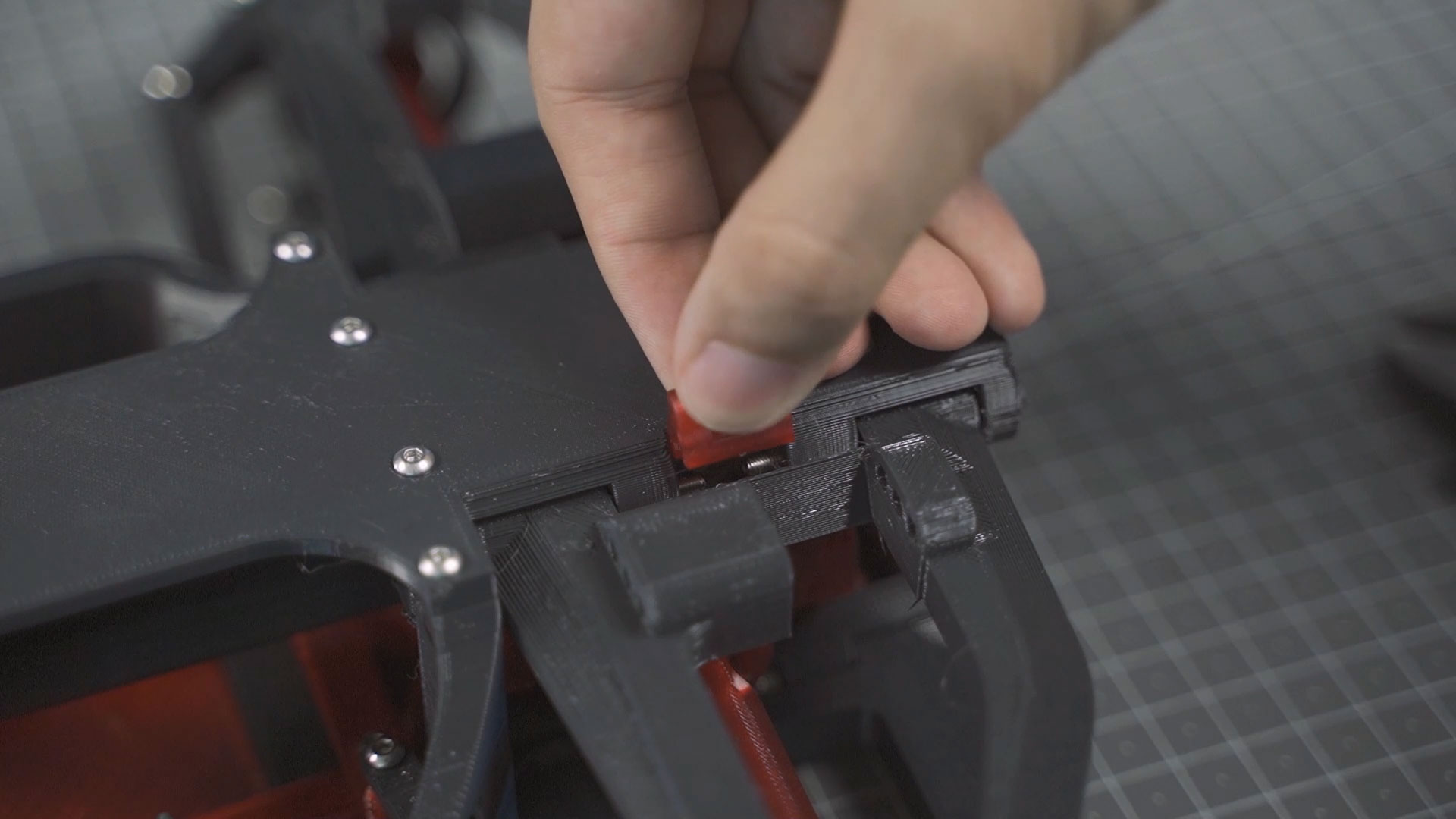

Brazos superiores. Colocamos “Swing_Arm_Up_R” y “Swing_Arm_Up_L” en su sitio con tornillos M3 de 40mm y las piezas impresas que bloquean los tornillos. Estas piezas son fáciles de quitar y poner para poder abrir el coche fácilmente en caso de necesitar reparar algo. Por último unimos los soportes de las ruedas a estas piezas con 1 tornillo M3 de 40mm y una tuerca autoblocante. Serán necesarias dos unidades de cada pieza, unas para el eje delantero y otras para el trasero.

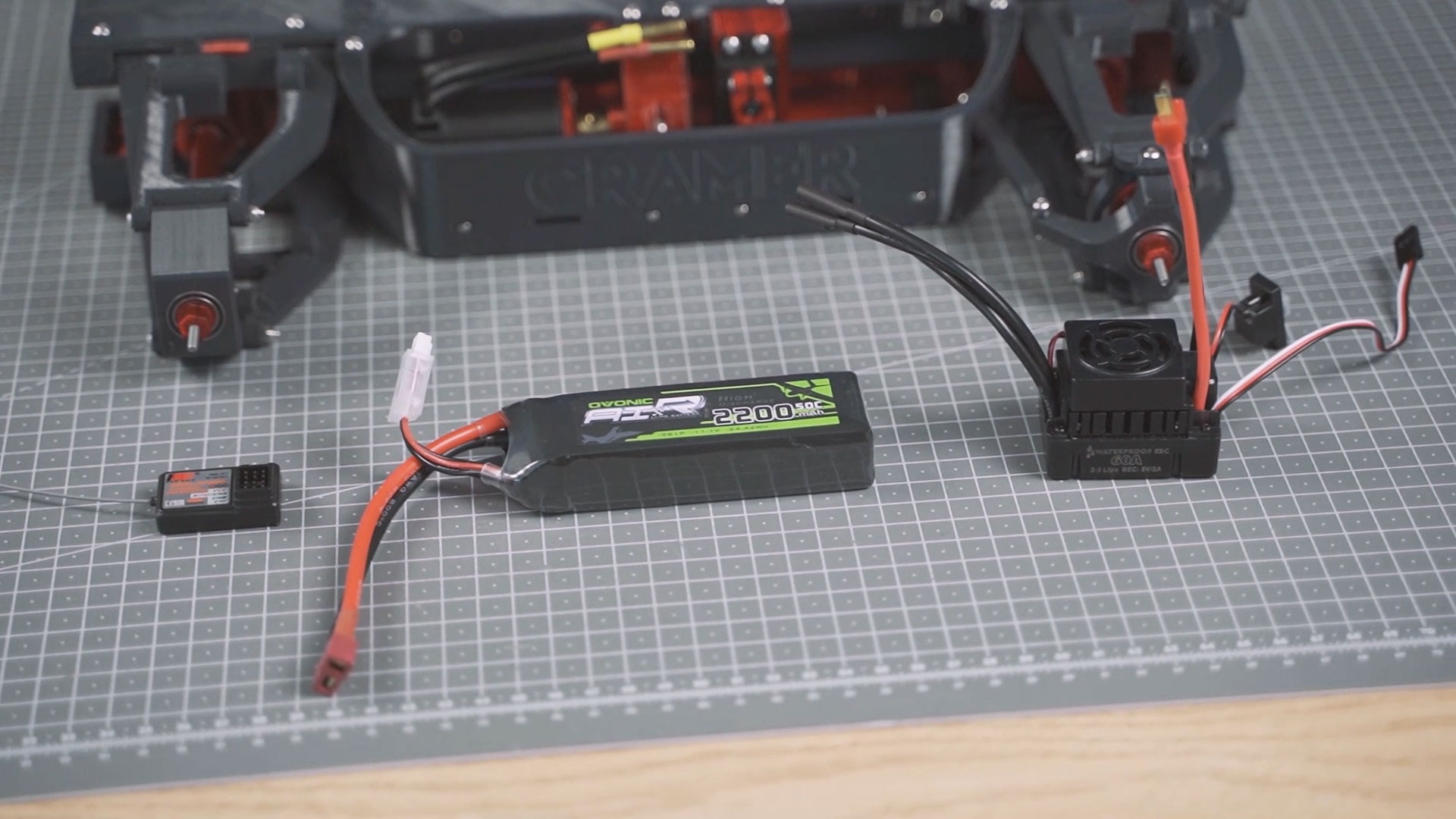

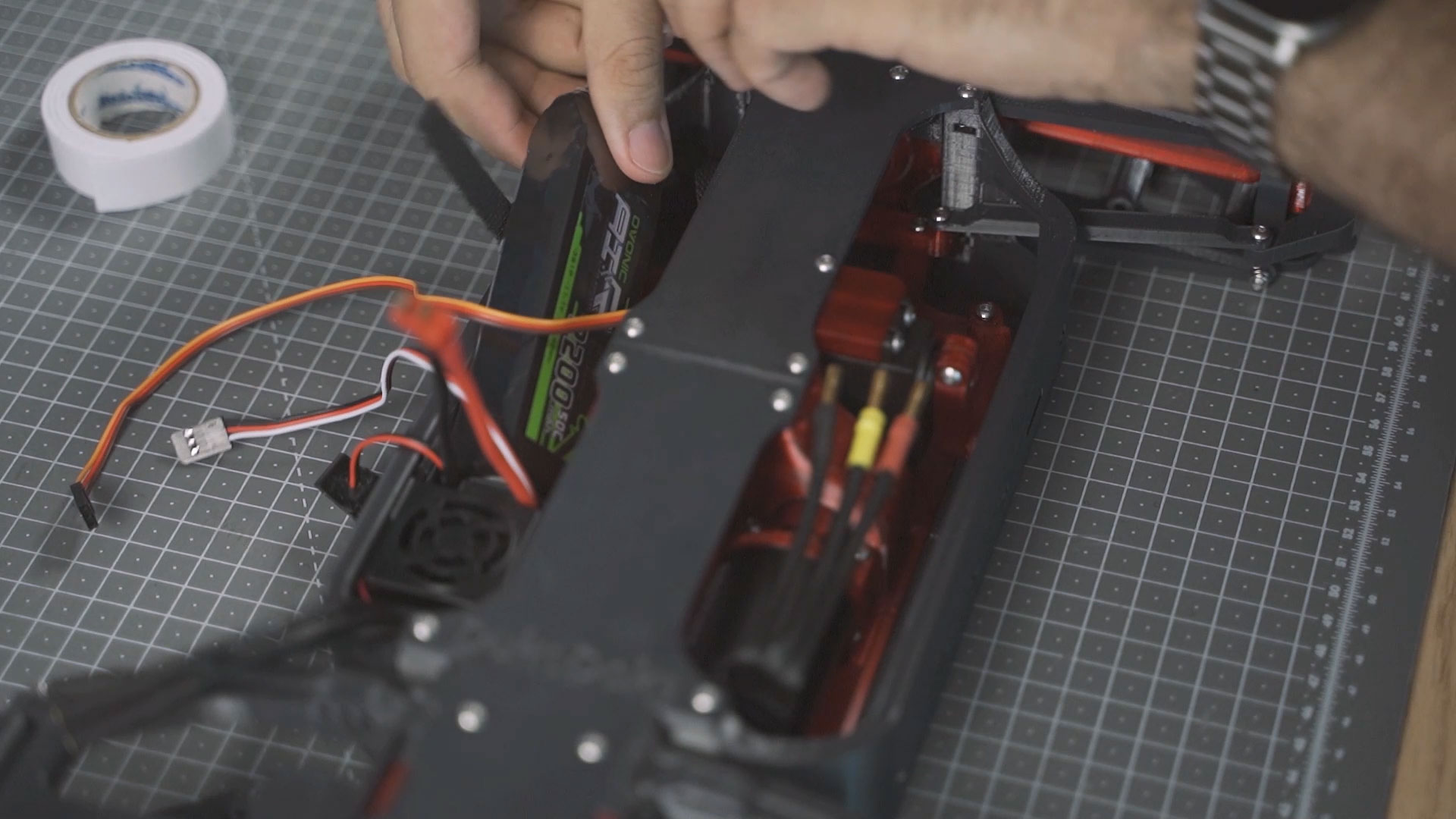

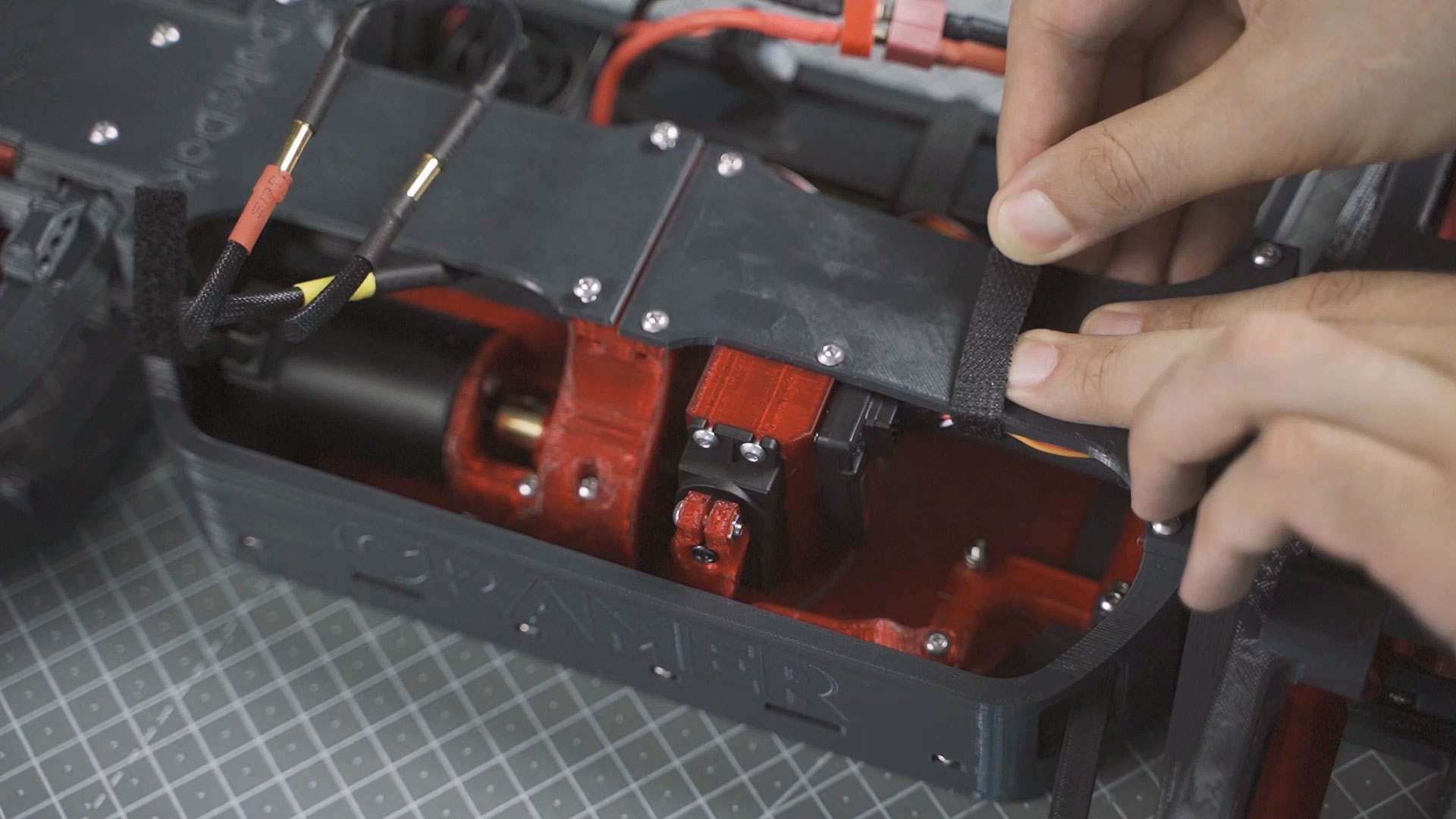

Paso 16

Componentes: Receptor, Batería y ESC.

Componentes. Colocamos y conectamos todos los componentes con cinta de doble cara y tiras de velcro. Es imprescindible sujetar bien todos los componentes y cables. Por el centro hay un eje girando muy rápido, si roza con algo podremos estropearlo.

Paso 17

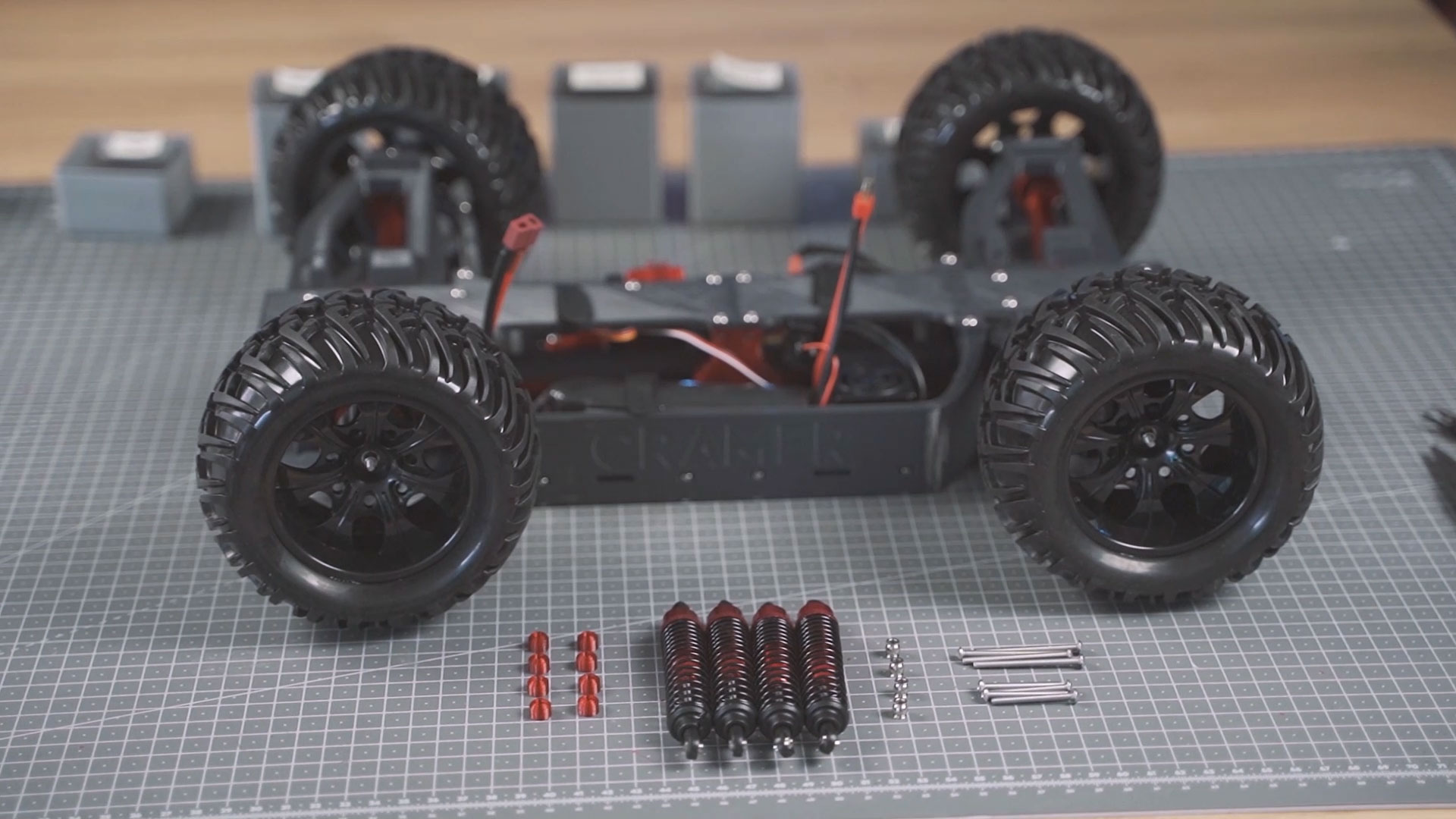

Componentes: 4 tuercas M3 autoblocantes, 4 arandelas M3 y 4 ruedas.

Piezas impresas: “Print_11-Bones+Wheel_Joints” (Ya la hemos impreso en el paso 7).

Ruedas. Pegamos los neumáticos a las llantas con 4 gotitas de cianocrilato por cada lado. Ponemos el adaptador “Wheel_Adapter” en el eje de cada rueda, después la rueda, a continuación una arandela y por último una tuerca autoblocante. Apretamos bien, y listo.

Paso 18

Componentes: 4 tornillos M3 de 30mm, 4 tornillos M3 de 40mm, 4 amortiguadores.

Piezas impresas: “Print_11-Bones+Wheel_Joints” (Ya la hemos impreso en el paso 7).

Amortiguadores. Primero llenamos los amortiguadores de aceite de silicona, no es totalmente necesario pero sí recomendable para un mejor funcionamiento de la amortiguación. En el vídeo tienes pruebas para ver las diferencias con y sin aceite. También debes ajustar la dureza de los amortiguadores con el tornillo que comprime el muelle, yo lo he apretado casi hasta el máximo. Una vez los tenemos los colocamos en su sitio. En la parte inferior lo atornillamos con un tornillo M3 de 30mm y en la parte superior con uno M3 de 40mm, colocando una pieza “Shock_Absorber_Separator” a cada lado que actúa como separador, de esta forma el amortiguador no roza con el brazo. Tienes 3 posiciones para obtener 3 alturas diferentes, elige uno u otro dependiendo de la altura que necesites y de la longitud del amortiguador que utilices. Si usas los mismos que yo, colócalos en la posición más alejada de la rueda. Es exactamente lo mismo en el eje delantero que en el trasero.

Para un mejor funcionamiento, lo más recomendable es que los palieres queden los más horizontales posible. Cuanto mayor sea la diferencia de altura del diferencial respecto a los ejes de las ruedas, los palieres sufrirán más y tendrán más desgaste. Recuerda que todo está impreso en 3D y las piezas no son tan resistentes como las piezas metálicas que estamos acostumbrados a ver en los coches comerciales.

Paso 19

Piezas impresas: “Print_15-Basic_Case_Front” y “Print_16-Basic_Case_Back”

Carcasa. Primero recortamos las pestañas redondas, puedes hacerlo con la mano o con unos alicates de corte. Estas pestañas solo sirven para mejorar la adherencia a la cama de la impresora. Después pegamos las dos partes de la carcasa entre si y ya la tenemos.

El chasis tiene unos agujeros para que entren esas pequeñas pestañas de la carcasa. Estas pestañas tienen forma de gancho por lo que es posible que tengas que apretar un poco con los dedos hasta que encajen. Esto es para que la carcasa quede bien fija en su posición y a la vez sea fácil quitarla y ponerla.

Paso 20

Piezas impresas: “Print_17-Spoiler_Bracket+Bumper”

Paragolpes. Estas piezas también tienen esas pestañas redondas, asique las eliminamos con las manos o con unos alicates de corte. Después solo hay que poner cada uno de los paragolpes en su sitio. Estas piezas se sujetan con los mismos tornillos que pusimos para fijar las cajas de los diferenciales. Quitamos esos cuatro tornillos, colocamos el paragolpes, y los volvemos a poner sujetando todo el conjunto.

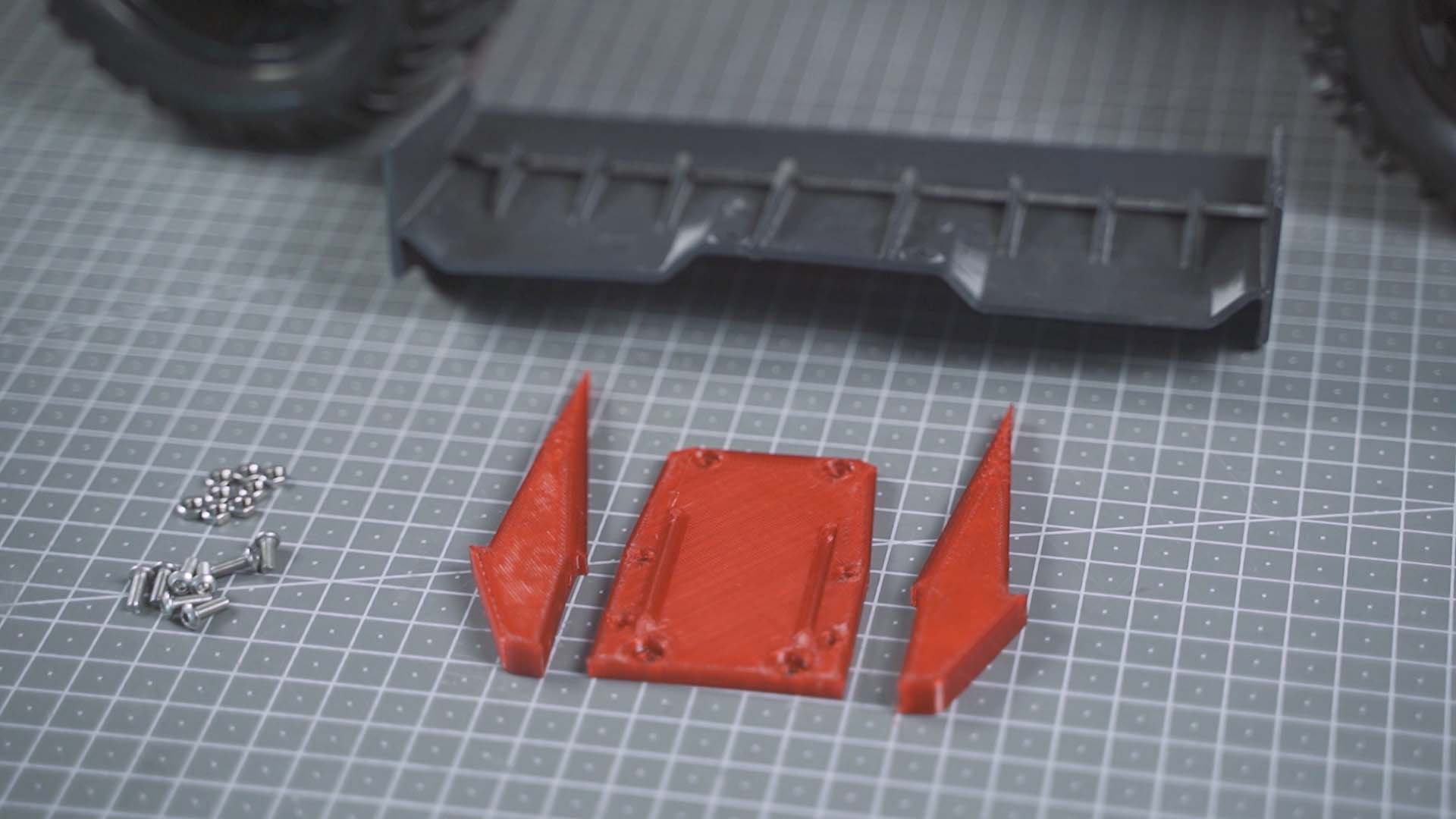

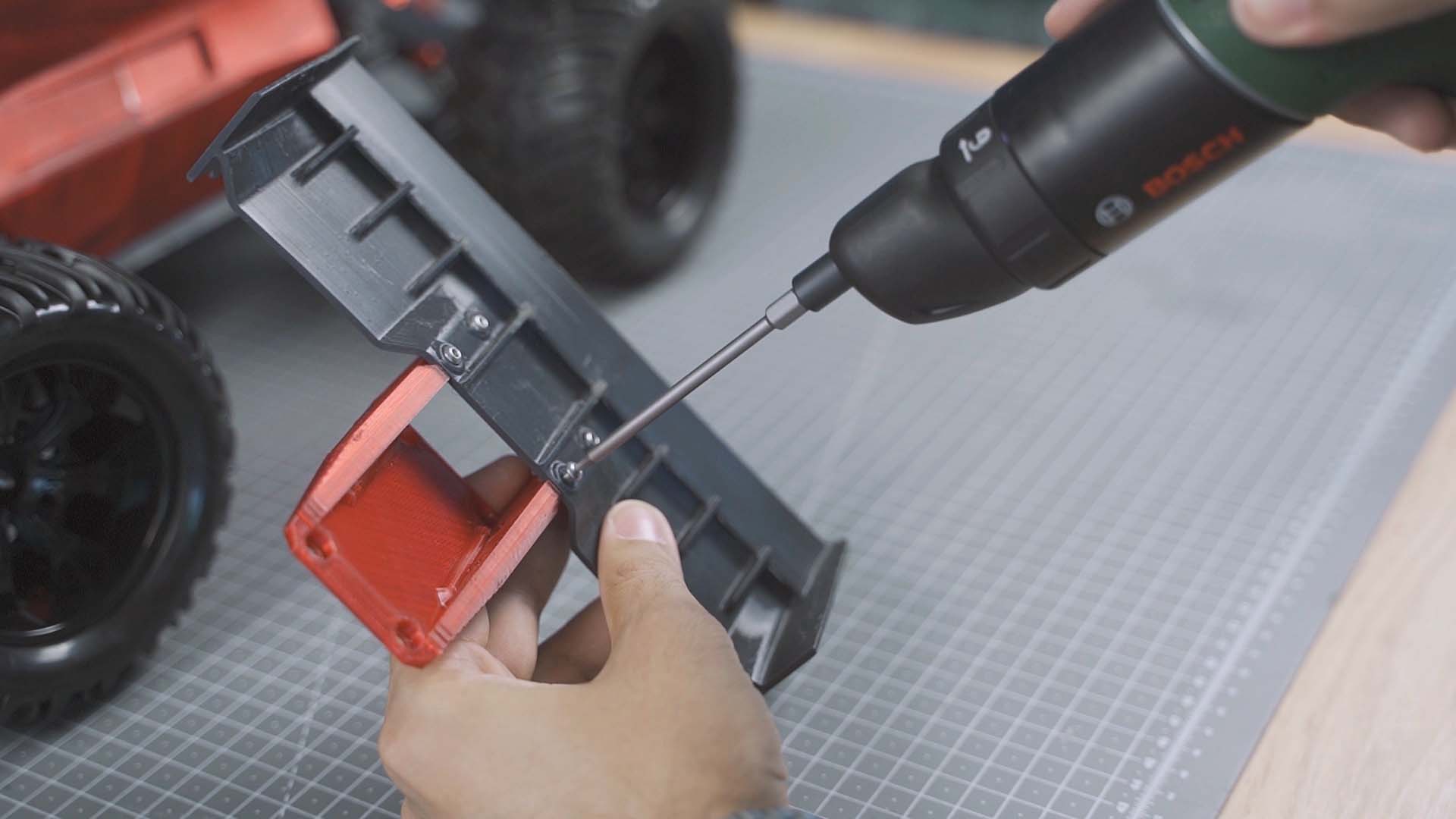

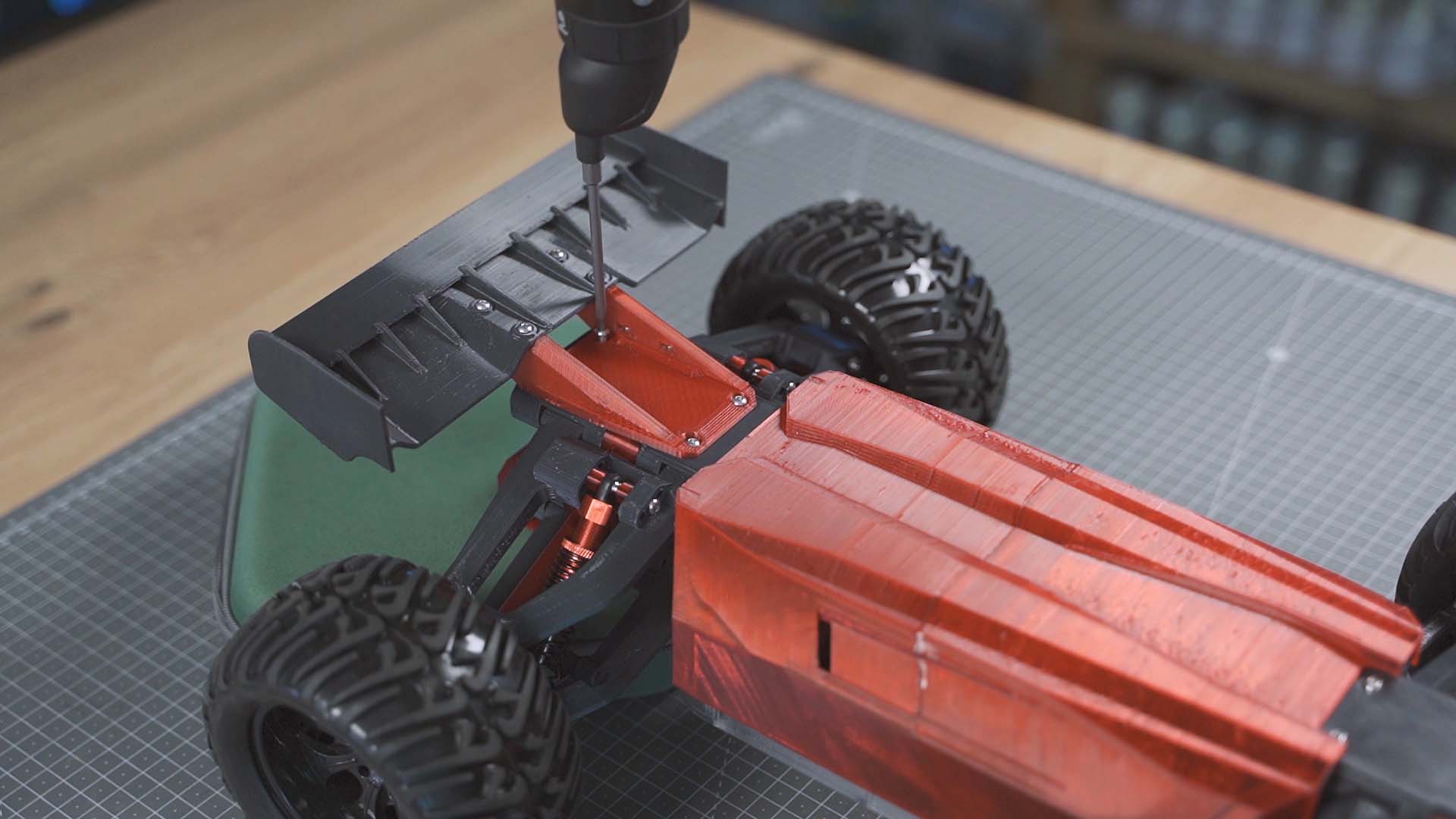

Paso 21

Componentes: 8 tornillos M3 de 8mm y 8 tuercas M3.

Piezas impresas: “Print_17-Spoiler_Bracket+Bumper” (Ya la hemos impreso en el paso 20) y “Print_18-Spoiler”

Alerón. Unimos las 3 piezas que forman el soporte del alerón con 4 tornillos M3 de 8mm y 4 tuercas M3. Después colocamos la parte superior del alerón sobre el soporte y lo fijamos también con 4 tornillos M3 de 8mm y 4 tuercas M3. Solo faltaría colocar el alerón en su sitio. Al igual que los paragolpes, el alerón también se coloca con los mismos 4 tornillos que ya sujetaban la caja del diferencial. Retiramos estos cuatro tornillos, ponemos el alerón en su sitio y sujetamos todo el conjunto con los mismos tornillos.

Último paso

Comparte tu CRAMER conmigo. Si algo me gusta de diseñar es que los demás impriman y disfruten mis diseños. Comparte en redes sociales fotos y vídeos de tu Cramer, del acabado o de algunos derrapes y etiquétame con @dukedoks o @dukedoks_rc incluso puedes usar el hashtag #cramer, me encantará ver este coche por el mundo! Y si has llegado hasta aquí, mil gracias, espero que hayas disfrutado montando este proyecto y que lo disfrutes conduciéndolo tanto como yo. ¡Nos vemos en el próximo proyecto!