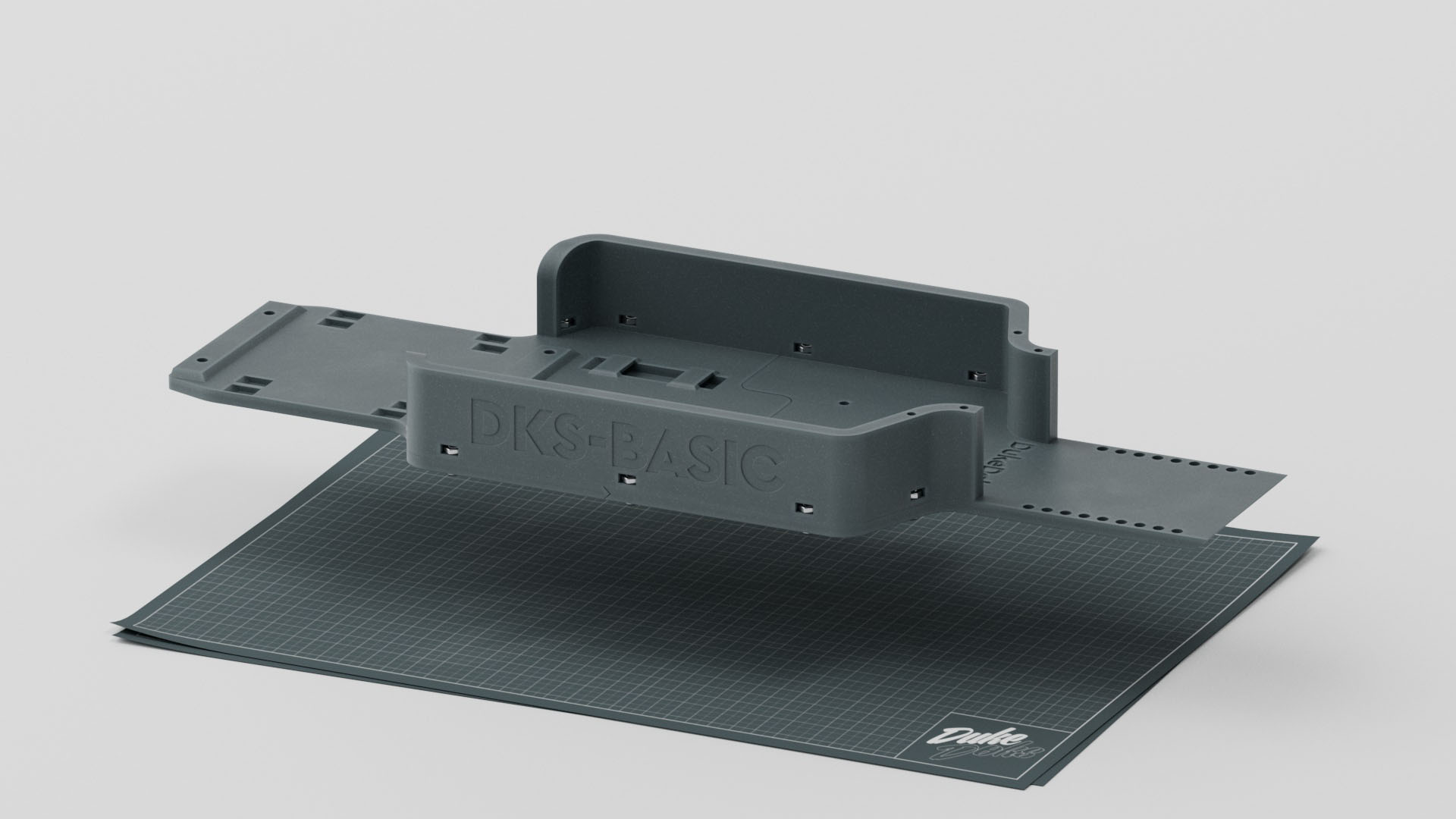

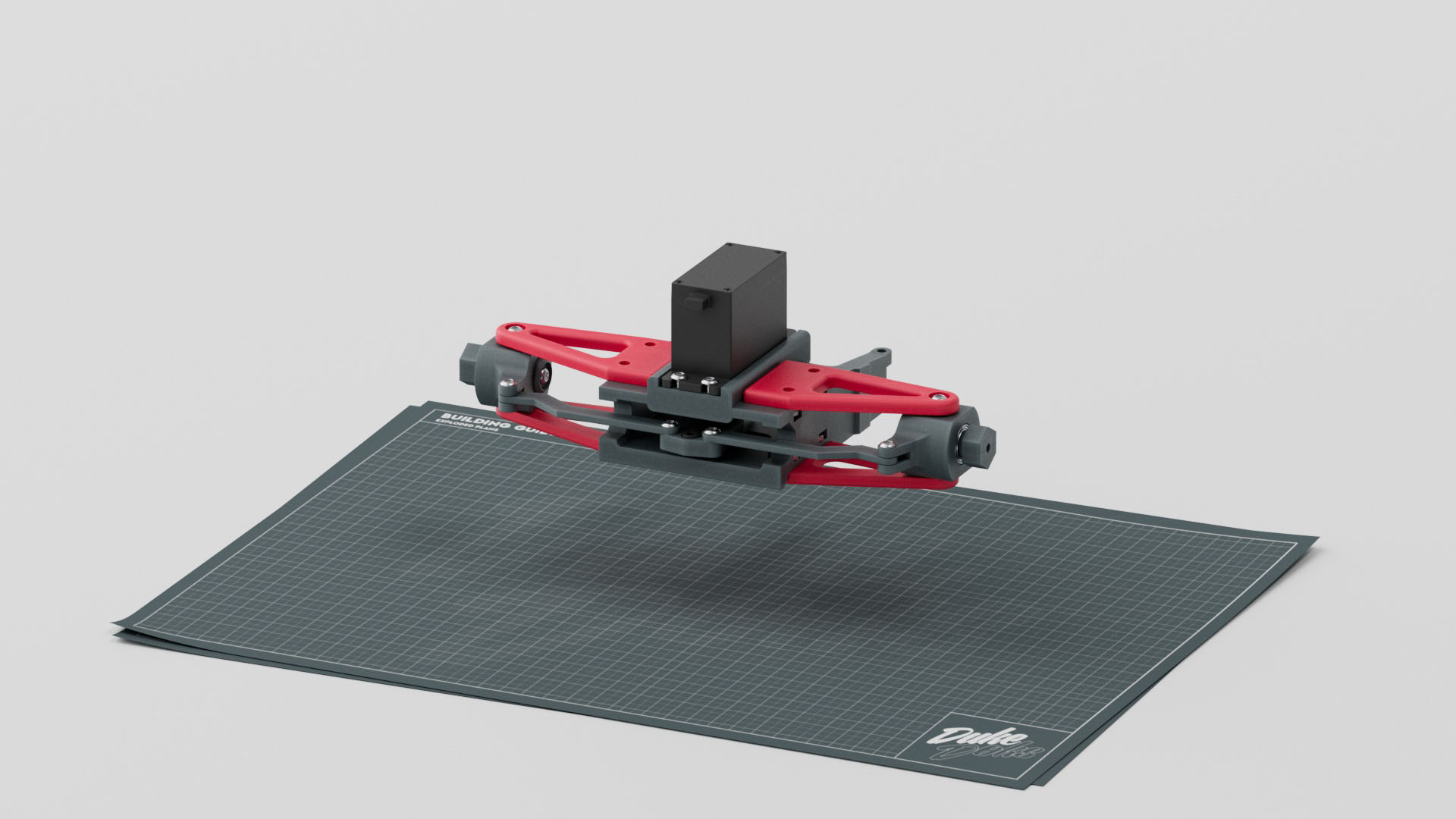

Chasis DKS-Basic

RECURSOS

Guía de Construcción

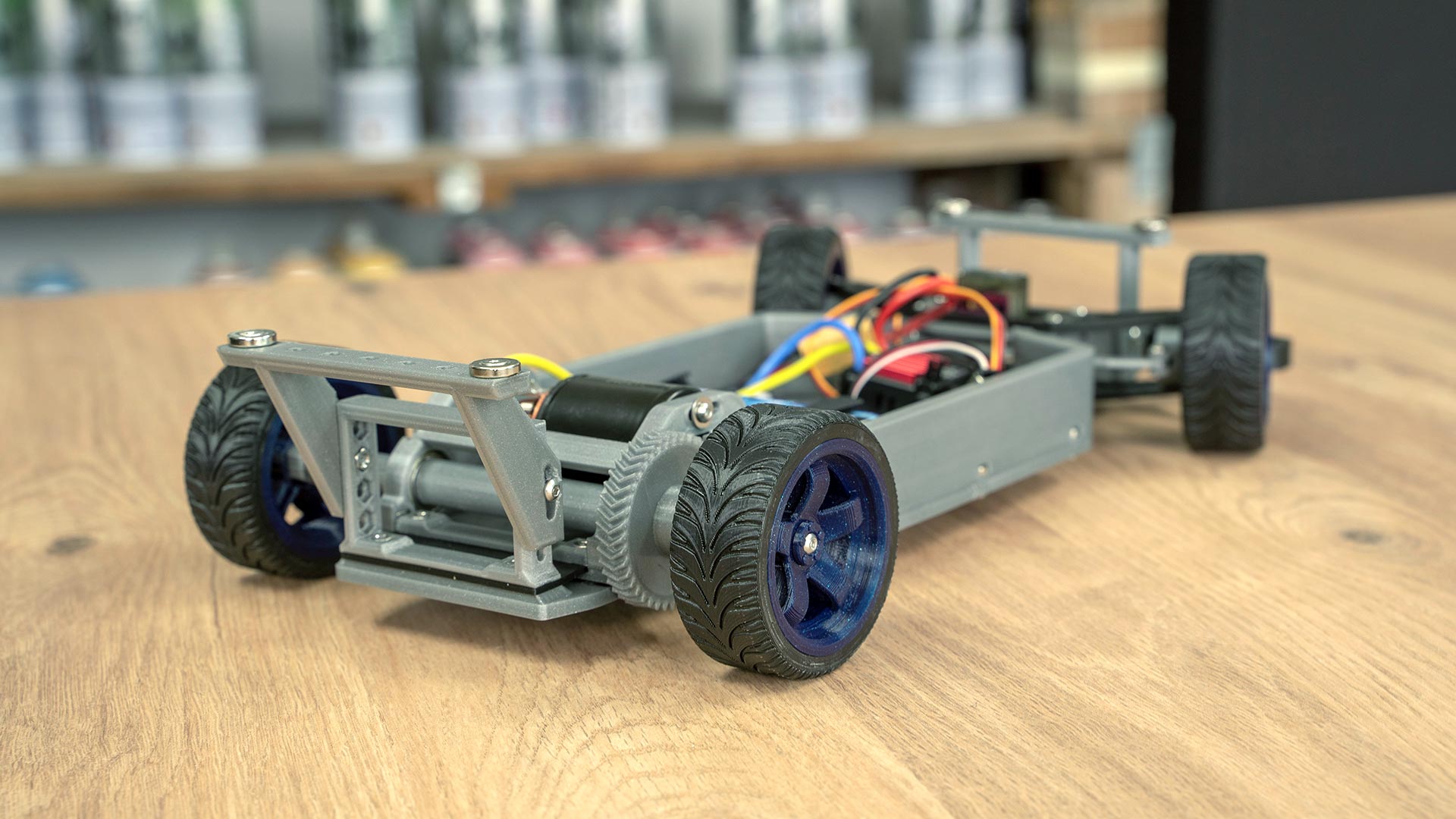

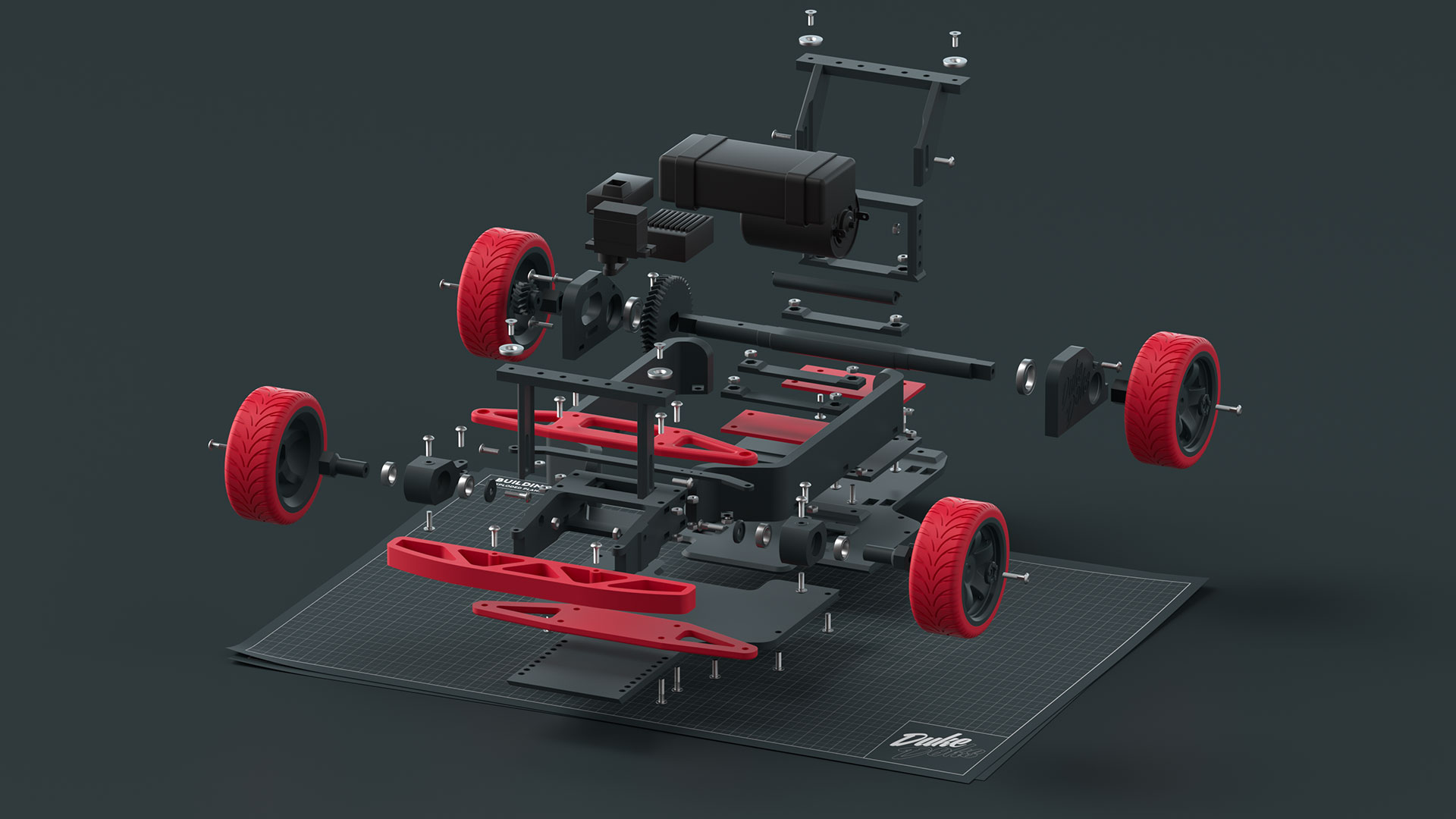

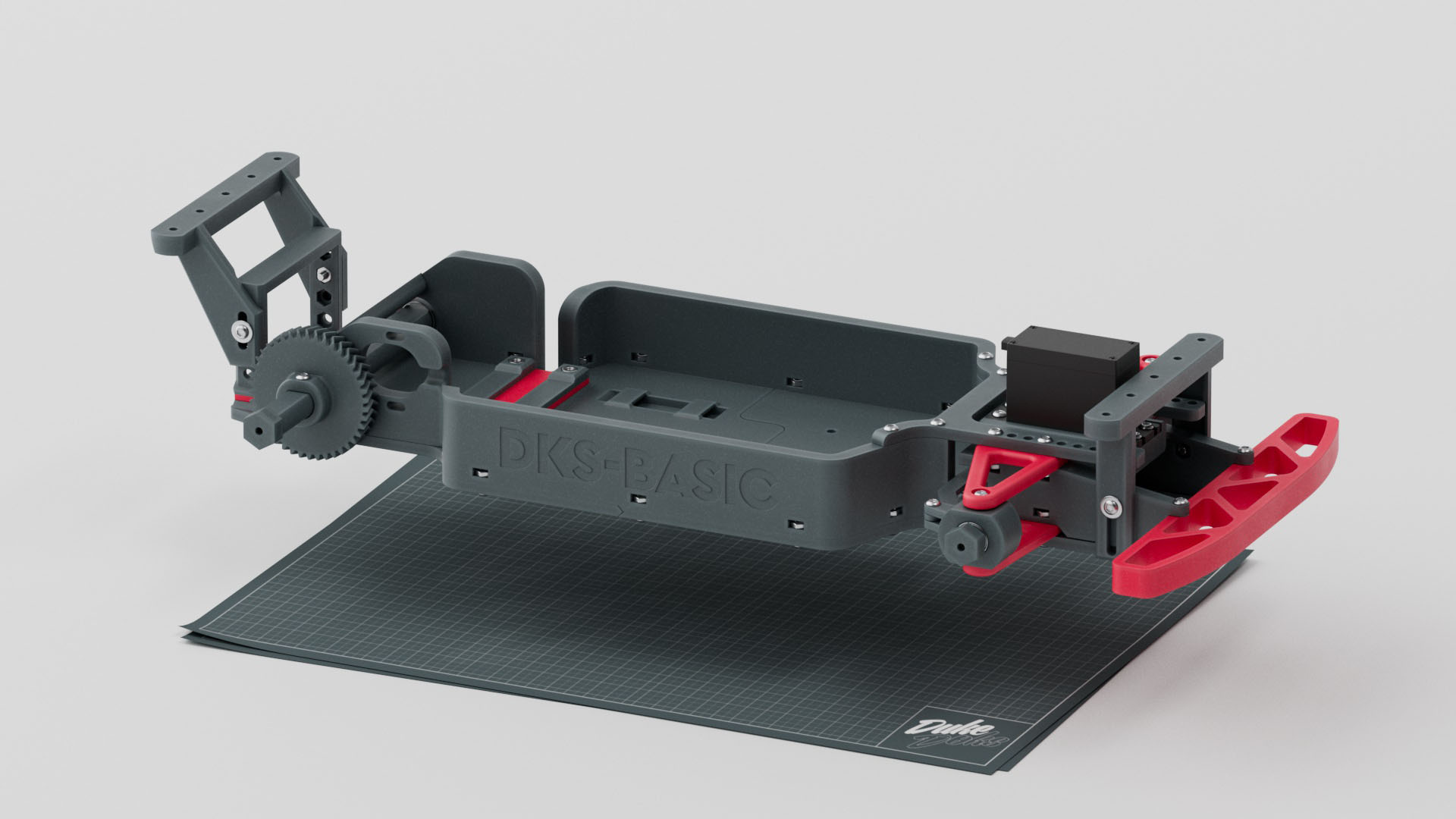

El DKS-Basic es un proyecto personal en el que diseño un chasis 1:10 a radiocontrol universal, la distancia entre ejes es ajustable y funciona tanto con carrocerías comerciales como las que yo mismo diseño. Como el Dodge Challenger por ejemplo del que también encontrarás información en esta web. En esta página encontrarás toda la información y todo lo necesario para realizar y replicar tú mismo el proyecto. Tienes enlaces a los archivos STL, componentes electrónicos, filamento, instrucciones y el vídeo del proceso. ¡No olvides suscribirte a mi canal de Youtube, es gratis! Y si te gusta este u otro de mis proyectos no dudes en compartirlo. Gracias y espero que lo disfrutes.

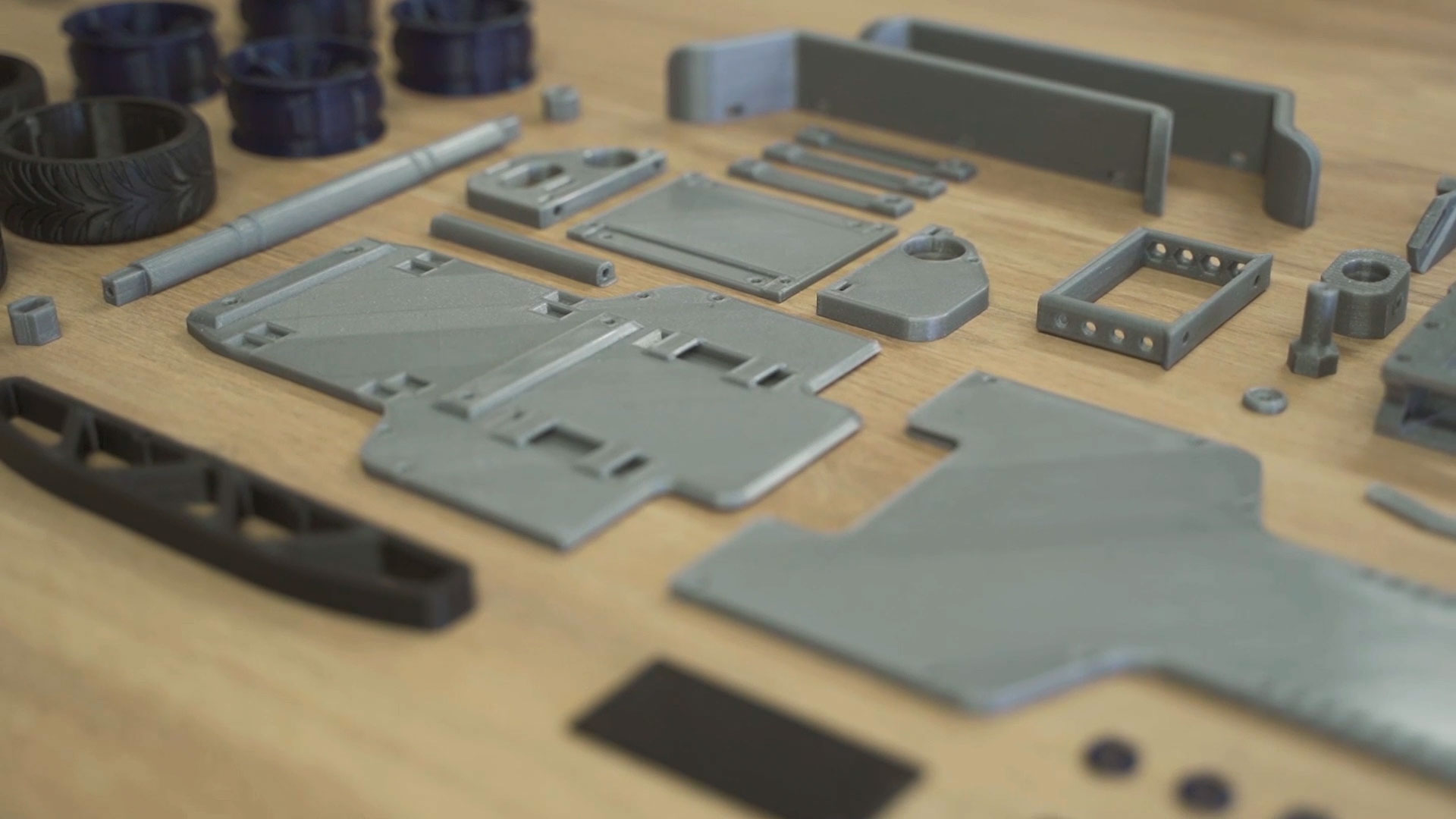

Archivos STL

Todos los archivos STL de mis diseños los suelos compartir en páginas como Thingiverse, Cults y Myminifactory. En este caso podrás encontrarlo tanto en Cults como Thingiverse totalmente gratuito. Para poder descargarlo y empezar a imprimir este diseño solo tienes que pulsar uno de los siguientes botones.

Ajustes de impresión recomendados

Estos son los ajustes que yo he utilizado, pero hay parámetros que dependen del tipo de material que se emplee. Yo he utilizado filamento PLA de las marcas Fillamentum y Sakata 3D además de TPU de Smartmaterials para los neumáticos. Puedes partir de estos ajustes y modificar los necesarios dependiendo del material que estés usando. Todos los filamentos que yo he usado los encontrarás más abajo en esta página.

Todos los archivos ya están colocados en la posición que deben imprimirse, lo que quiere decir que ya saldrán en su posición optima de impresión cuando los importes en tu laminador. Ninguna pieza necesita soportes a excepción de las llantas “Basic Wheel 01 Wheel”. Aunque también encontraras una versión sin soportes, en esta versión lleva el soporte ya creado en el diseño por lo que no será necesario activarlo en el laminador, el archivo es “Basic Wheel 01 Wheel no support”.

Chasis y llantas en PLA

- Altura de capa: 0,2 mm

- Grosor de pared: 1,2 mm

- Capas superiores e inferiores: 5

- Densidad de relleno: 6%

- Patrón de relleno: Giroide

- Temperatura nozzle: 220º

- Temperatura cama: 50º

- Retracción: On

- Flujo: 100%

- Velocidad de impresión: 55

Neumáticos en TPU flexible

- Altura de capa: 0,2 mm

- Grosor de pared: 1,2 mm

- Capas superiores e inferiores: 4

- Densidad de relleno: 0%

- Patrón de relleno: Giroide

- Temperatura nozzle: 230º

- Temperatura cama: 50º

- Retracción: Off

- Flujo: 110%

- Velocidad de impresión: 25

Ajustes de impresión recomendados

Estos son los ajustes que yo he utilizado, pero hay parámetros que dependen del tipo de material que se emplee. Yo he utilizado filamento PLA de las marcas Fillamentum y Sakata 3D además de TPU reciclado de Lowpoly para los neumáticos. Puedes partir de estos ajustes y modificar los necesarios dependiendo del material que estés usando. Todos los filamentos que yo he usado los encontrarás más abajo en esta página.

Todos los archivos ya están colocados en la posición que deben imprimirse, lo que quiere decir que ya saldrán en su posición optima de impresión cuando los importes en tu laminador. Por lo general ninguna pieza necesita soportes a excepción de las llantas “Basic Wheel 01 Wheel”. Aunque también encontraras una versión sin soportes, en esta versión el soporte ya está creado en el diseño por lo que no será necesario activarlo en el laminador, el archivo es “Basic Wheel 01 Wheel no support”.

Chasis y llantas en PLA

- Altura de capa: 0,2 mm

- Grosor de pared: 1,2 mm

- Capas superiores e inferiores: 5

- Densidad de relleno: 6%

- Patrón de relleno: Giroide

- Temperatura nozzle: 220º

- Temperatura cama: 50º

- Retracción: On

- Flujo: 100%

- Velocidad de impresión: 55

Neumáticos en TPU flexible

- Altura de capa: 0,2 mm

- Grosor de pared: 1,2 mm

- Capas superiores e inferiores: 4

- Densidad de relleno: 0%

- Patrón de relleno: Giroide

- Temperatura nozzle: 230º

- Temperatura cama: 50º

- Retracción: Off

- Flujo: 110%

- Velocidad de impresión: 25

Componentes y herramientas

Todos los componentes tienen botones debajo que te llevan a otra web para comprarlos, ya sea Amazon, Banggood, Aliexpress, Impresoras3D, etc. Estos enlaces son de afiliado, lo que quiere decir que si compras a través de ellos tú pagarás exactamente lo mismo y yo me llevaré una pequeña comisión, de esta forma colaboras con este proyecto y con los que vengan.

Para este proyecto necesitaremos los componentes que te indico más abajo, aunque algunos son opcionales o alternativas a otros. A continuación te dejo una lista de los imprescindibles pero te explico las diferentes posibilidades.

Motor y variador: Yo he usado un motor con escobillas junto con su variador, son más baratos y me gustan más para este proyecto, pero te dejo un kit alternativo Brushless (sin escobillas) aquí abajo también, estos son más caros pero son motores más eficientes, mas potentes y sufren menos desgaste.

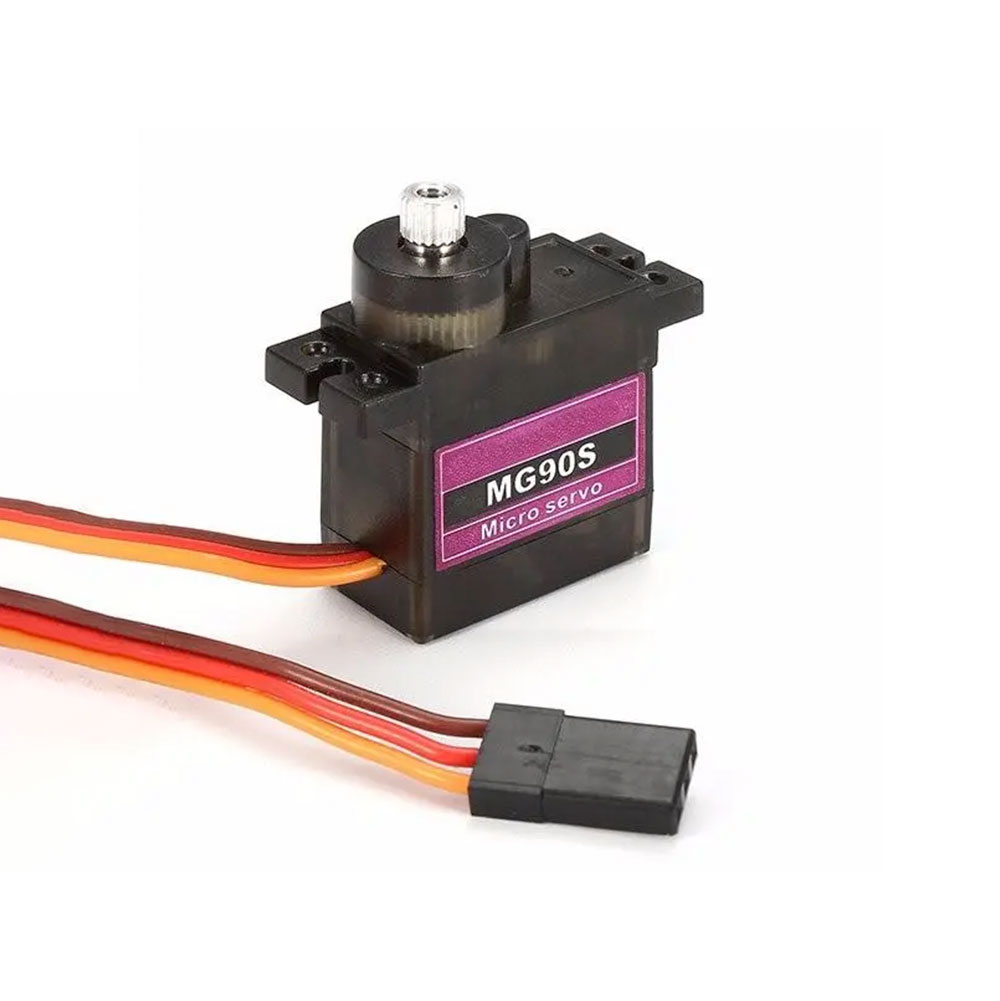

Servo: En el vídeo muestro como instalo un servo de los pequeños, pero con el uso me he dado cuenta de que se queda algo corto, sobre todo cuando le añadimos una carrocería con peso. Si usas de estos servos, por lo menos que tengan los engranajes metálicos o se romperán a la primera de cambio. Ahora mismo tengo diseñados dos tipos de direcciones para el chasis, la que muestro en el vídeo y una segunda que diseñé después que usa un servo más grande. Te recomiendo imprimir esta última. Dependiendo de la que elijas, compra un servo u otro.

Emisora: Te dejo también 2 modelos de emisora, la mejor para este proyecto es la tipo pistola, esta pensada para coches y funciona genial. Además tiene memoria para 10 receptores. Y por otro lado, la otra emisora te la recomiendo en caso de que en un futuro quieras crear otro tipo de proyectos radiocontrol, tiene más canales y también nos serviría por ejemplo para drones o aviones. Pero ambas nos valen para este proyecto.

Ruedas: Tanto las llantas como los neumáticos son imprimibles, pero el TPU que uso para los neumáticos no tiene mucho agarre al suelo cuando conducimos el chasis. Por lo que si quieres sacarle el máximo partido a la conducción te dejo también unas ruedas. Las mías están diseñadas partiendo de las medidas de las comerciales, por lo que puedes usar las llantas impresas con el neumático comercial, o usar la rueda comercial completa en mi chasis.

- X2 – Tornillo M3 5mm

- X39 – Tornillo M3 8mm

- X20 – Tornillo M3 12mm

- X2 – Tornillo M3 16mm

- X8 – Tornillo M3 8mm cabeza cónica

- X38 – Tuercas M3

- X6 – Arandelas M3

- X8 – Imanes 12x3x3mm

- X2 – Rodamiento 12x18x4mm

- X4 – Rodamiento 8x12x3,5mm

- Motor

- Variador

- Servo

- Batería

- Cargador

- Emisora

Servo Pequeño

Servo MG995 180º

Tornillería M3

Variador Brushed

Motor Brushed

Batería

Cargador Lipo

Tuercas M3

Rodamientos 12x18x4mm

Rodamientos 8x12x3,5mm

Emisora 3 canales

Emisora 10 canales

Ruedas

Conector XT60

Conversor conector T a XT60

Variador y motor brushless

Imanes

Carrocería

Filamento

Se usan diferentes filamentos para este proyecto, aquí tienes los que yo he utilizado pero tu puedes usar los que prefieras. Solo ten en cuenta utilizar un filamento flexible para los neumáticos, queremos que sean blandos. En cuanto a flexibles para los neumáticos te dejo dos opciones, en el vídeo utilizo el de Smartmaterials, pero hace poco descubrí el de Lowimpact, que se crea a partir de neumáticos reciclados y me ha demostrado tener más agarre al suelo.

Otro consejo que podría darte es imprimir las piezas que sufren mayor esfuerzo o desgaste en otro tipo de material, yo he usado PLA 850 y me ha dado buen resultado. Pero por ejemplo, sería una buena opción imprimir los engranajes en ABS, ASA o algún material técnico.

PLA Sakata 850

PLA Fillamentum

Flexible Smartfil

Flexible Lowimpact

Montaje

Aquí tienes el paso a paso del montaje. En cada uno te diré la cantidad de tornillos, los componentes y las herramientas que necesitas. Prepara tus herramientas y comencemos.

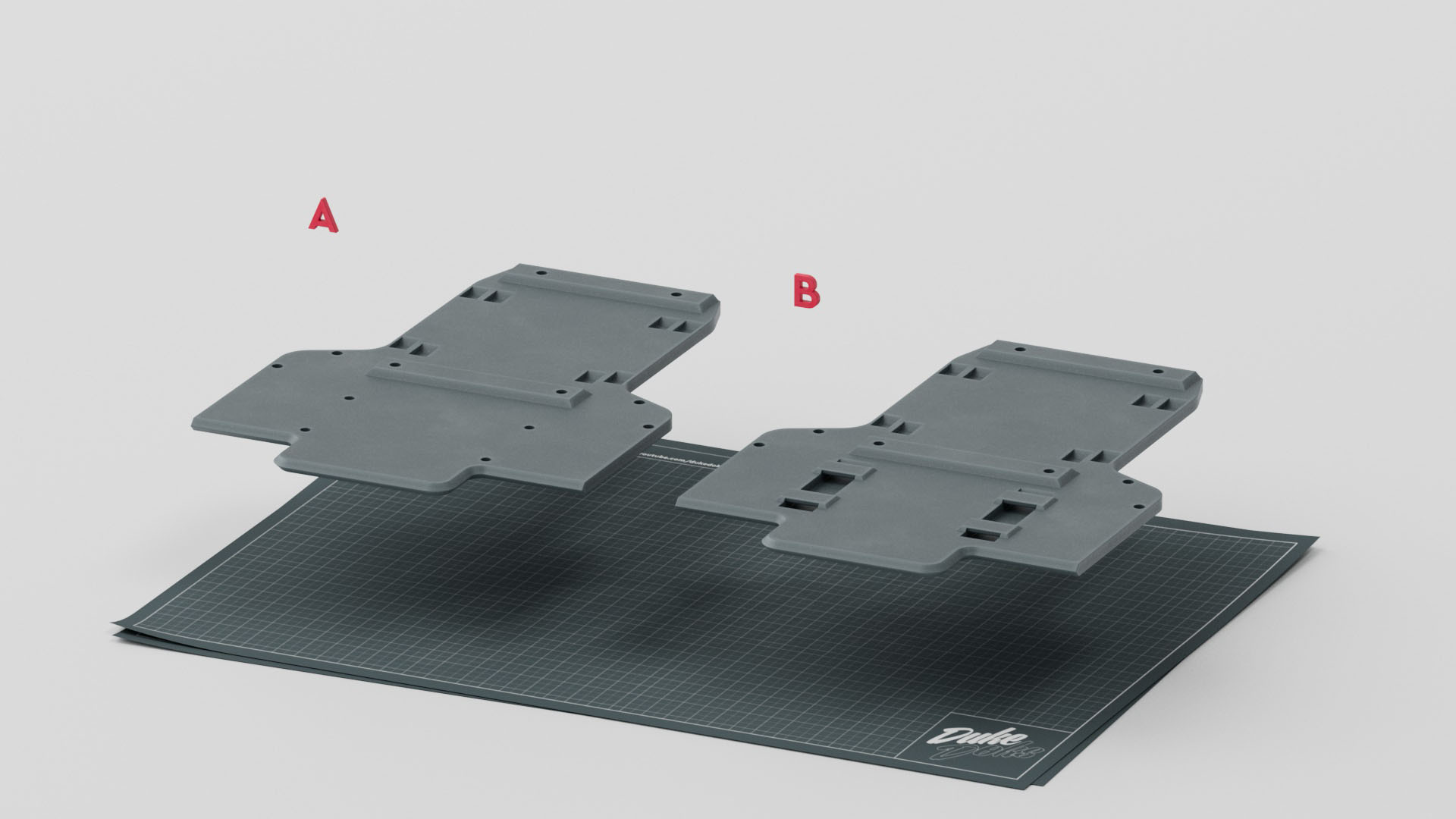

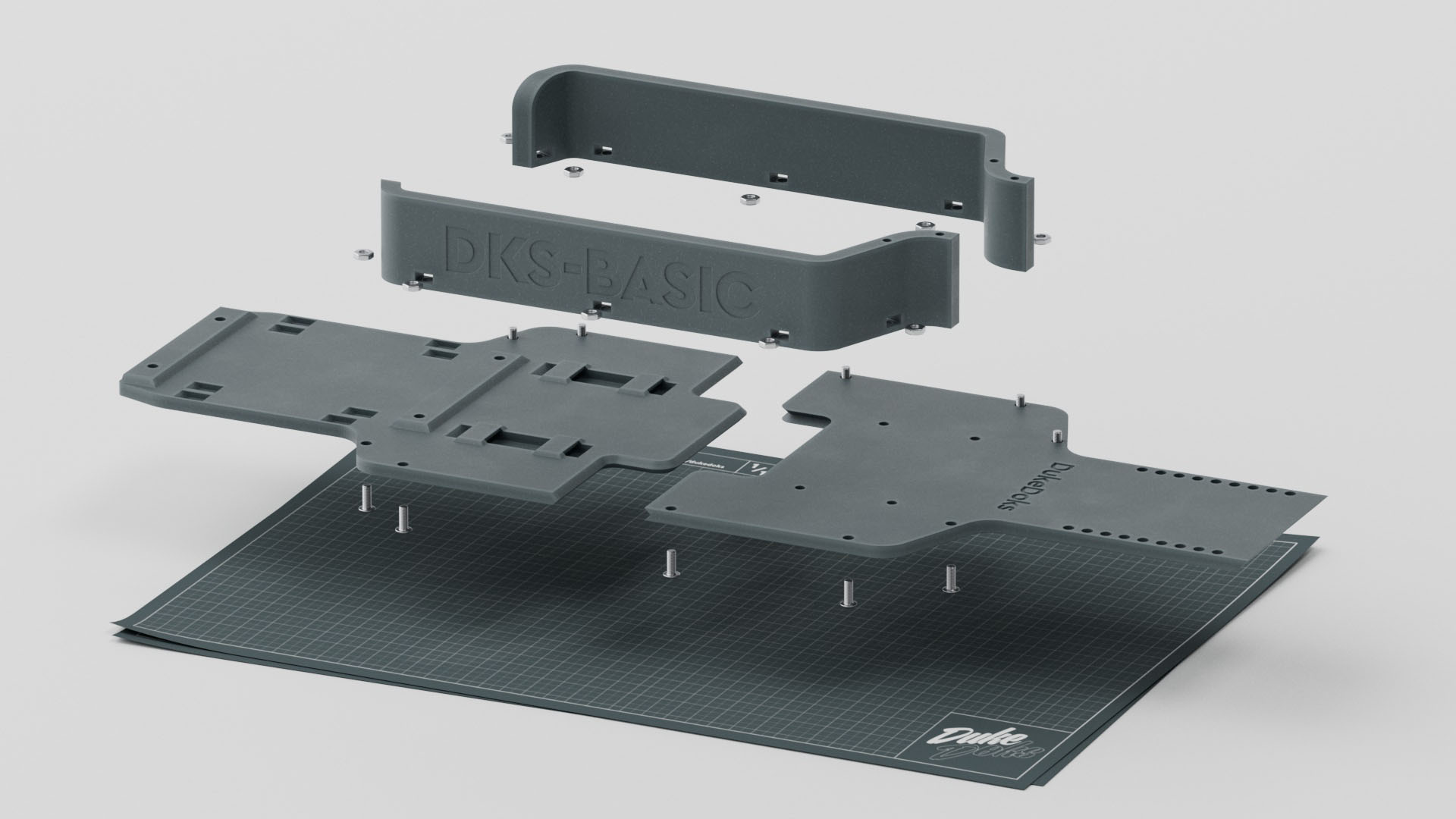

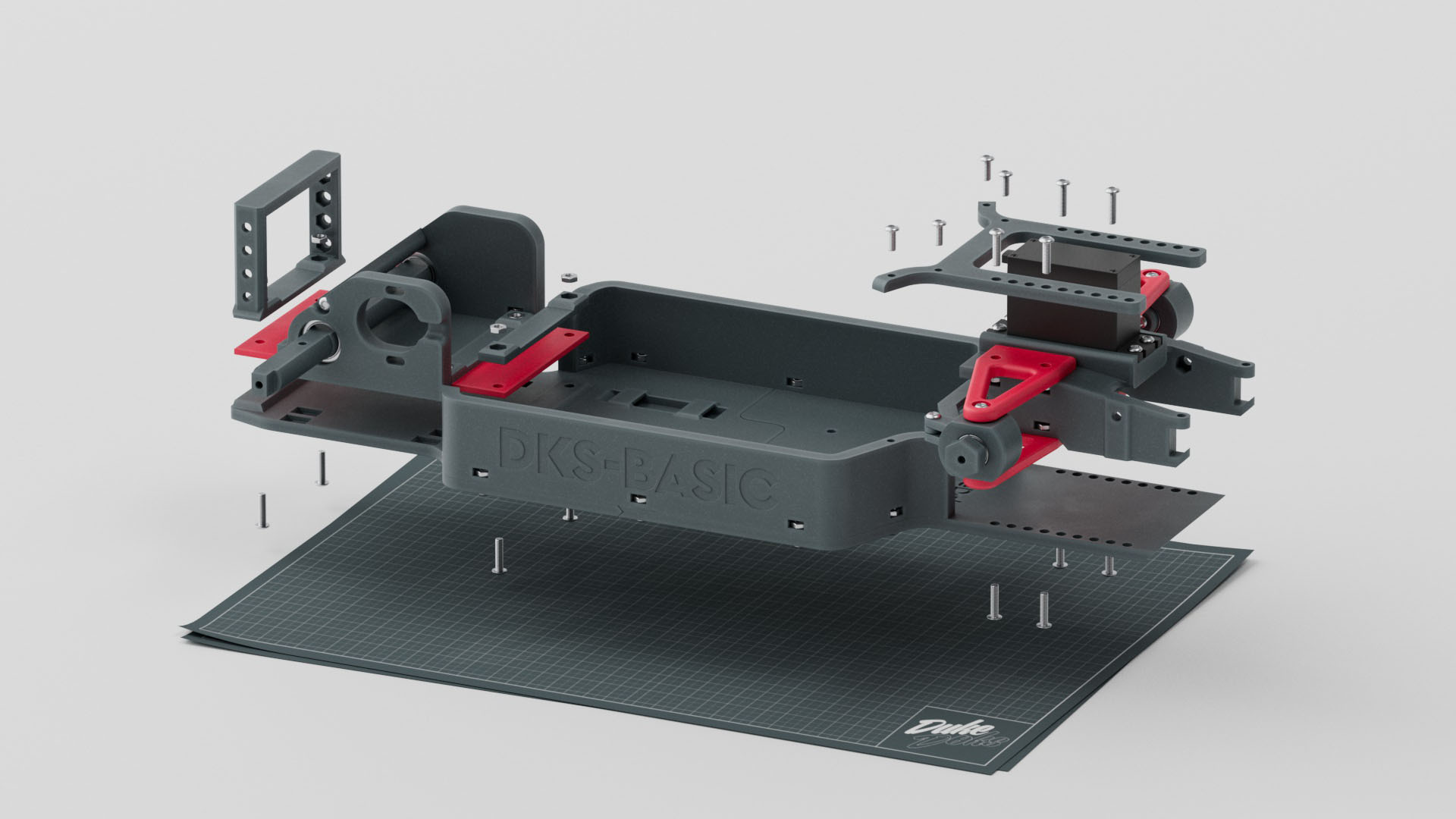

Paso 1

Componentes: 10 tuercas y 10 tornillos M3 de 8mm.

Piezas impresas: “Chassis-1”, “Chassis-2_A” o “Chasis-2_B”, “Body_R” y “Body_L”.

Cuerpo Principal. Encajamos “Chassis-1” y “Chassis-2” y después unimos “Body_R” y “Body_L” al conjunto anterior con 10 tuercas y 10 tornillos M3 de 8mm.

Dentro de de las piezas que forman el chasis, hay una pieza de la que existen dos versiones. La única diferencia es que la “B” lleva unos huecos para introducir unas cintas de velcro para luego sujetar la batería, y la versión “A” lleva 4 agujeros de 3mm por si necesitas diseñar alguna pieza extra para sujetar tus componentes. Esos agujeros te servirán para añadir tornillos y fijar tu pieza.

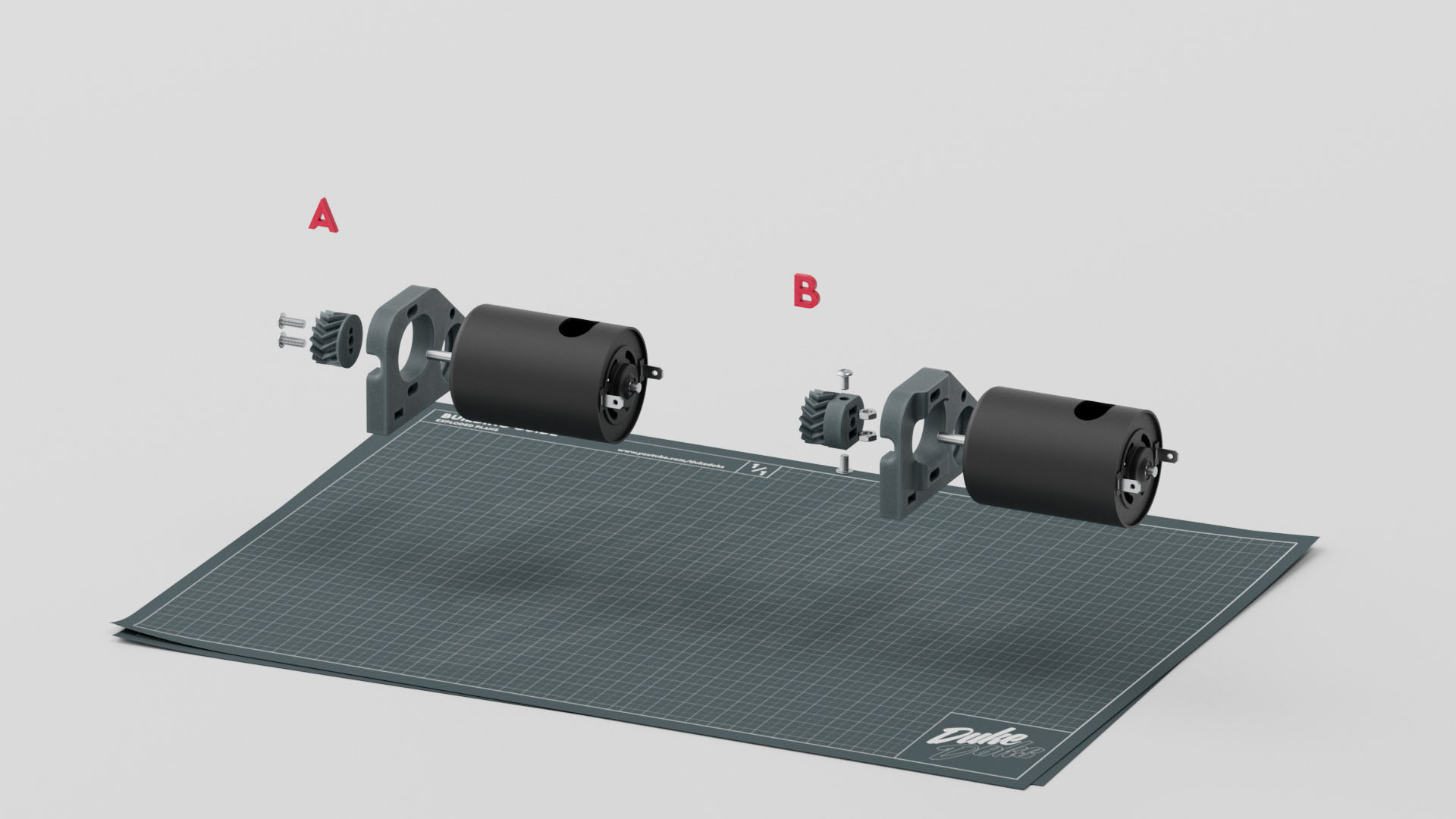

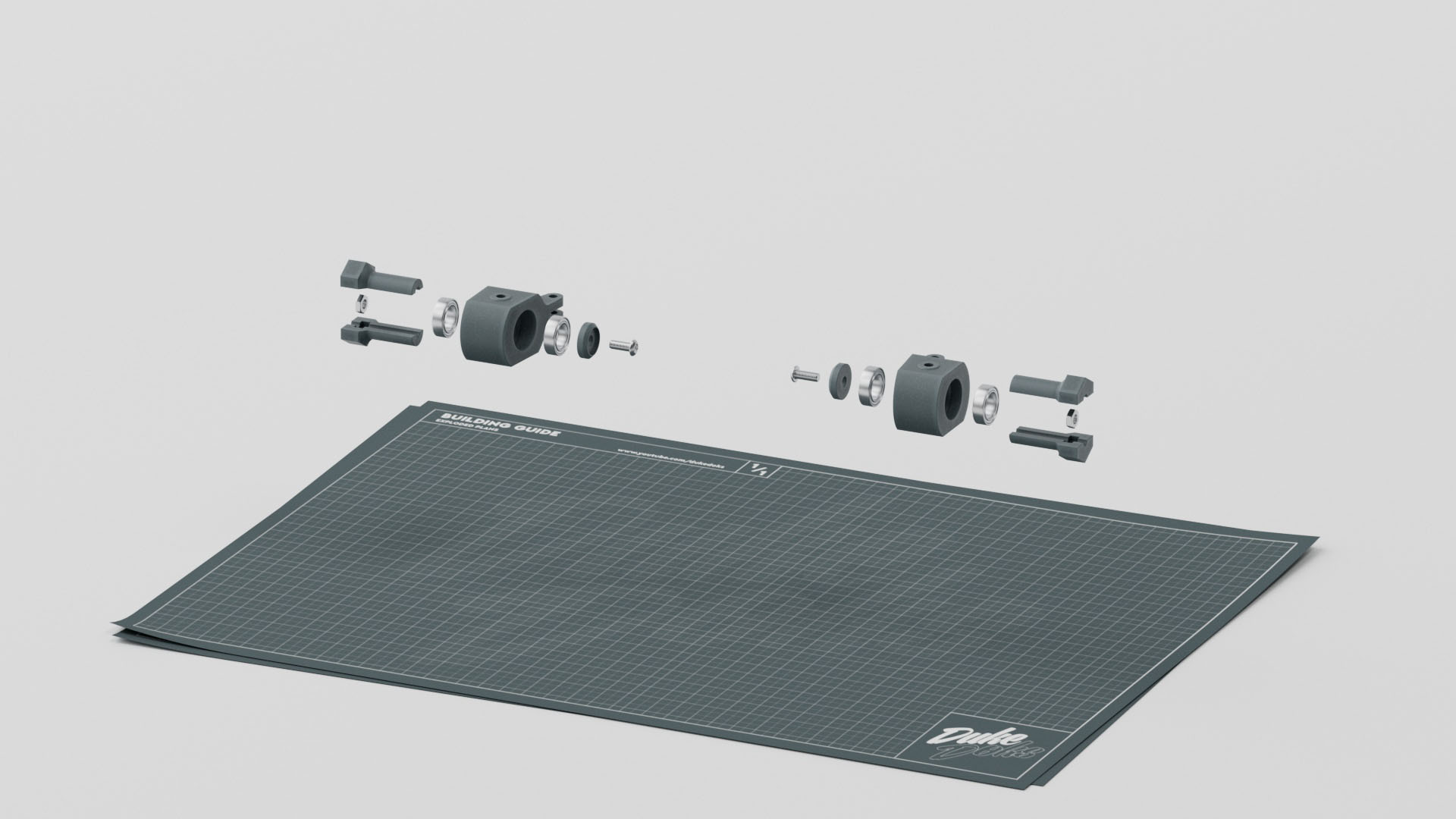

Paso 2

Componentes: 10 tornillos M3 de 8mm, 8 tuercas M3 y 2 rodamientos de 12x18x4mm

Piezas impresas: “Rear-Frame_L”, “Rear-Frame_R_A” o “Rear-Frame_R_B”, “Rear-Frame-Lower”, “Rear-Axis”, “Clamp” x2, “Rear-Flex-1”, “Rear-Flex-2” y “Rear-Frame-Backing”

Bloque trasero. Colocamos los rodamientos en “Rear-Frame_L” y “Rear-Frame_R”. Unimos una de estas dos últimas con “Rear-Frame-Lower” con 2 tuercas y 2 tornillos M3 de 8mm, introducimos el eje “Rear-Axis” a través del rodamiento y unimos la otra pieza con otras 2 tuercas y otros 2 tornillos M3 de 8mm. Después unimos “Rear-Flex-1” y uno de los “Clamp” a “Rear-Frame-Lower” por la parte delantera (la mas alta) con 2 tuercas y 2 tornillos M3 de 8mm haciendo un sandwich y hacemos lo mismo con “Rear-Flex-2” y otro “clamp” en la parte trasera. Para terminar reforzamos el conjunto con la pieza “Rear-Frame-Backing” y 2 tornillos M3 de 8mm.

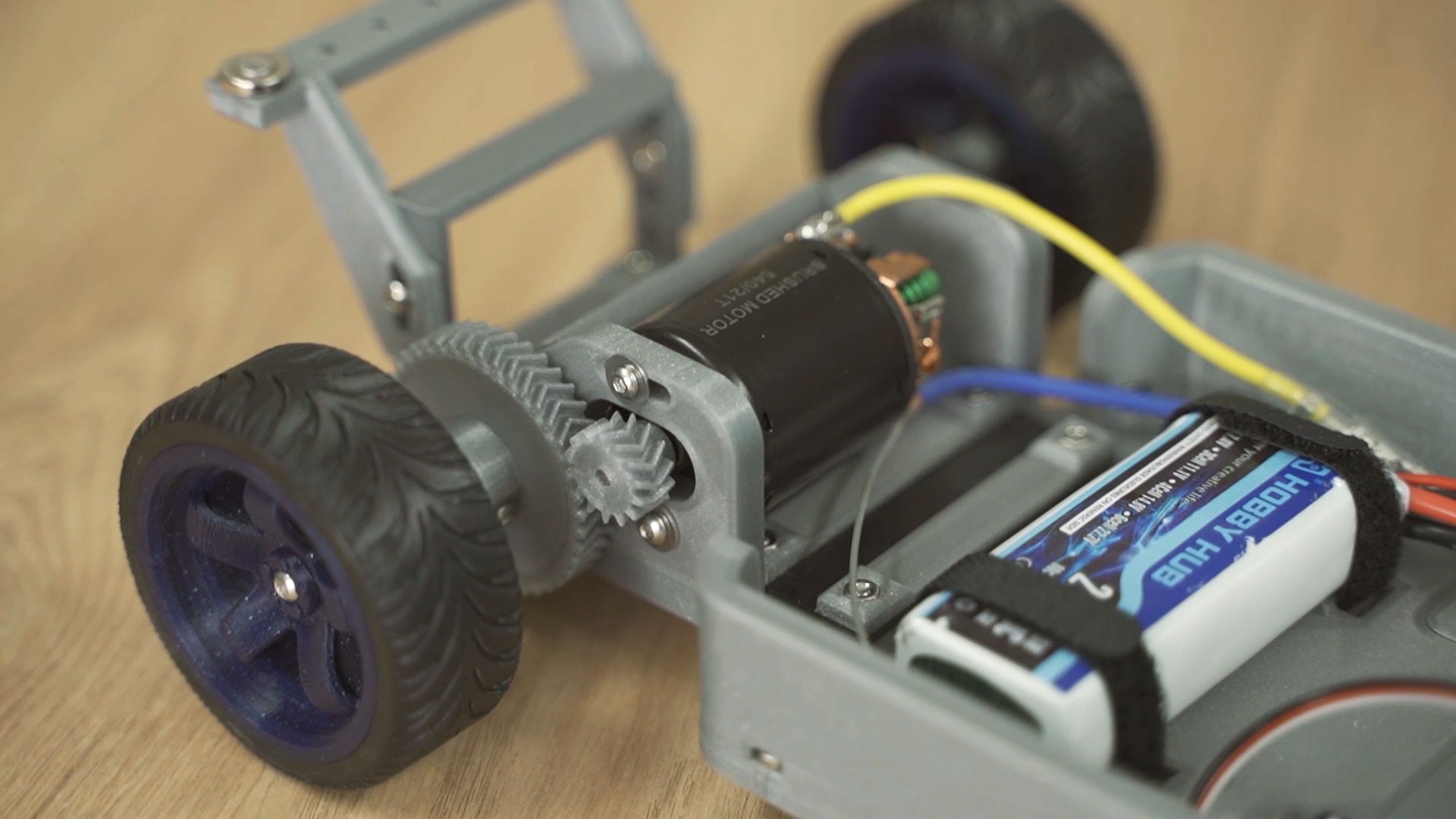

La pieza “Rear-Frame_R” es la pieza donde se ancla el motor. Esta pieza funciona en conjunto a uno de los dos piñones. Hay dos versiones de estas piezas, las dos son buenas, puedes utilizar la que mejor te funcione a ti. La más sencilla y la que yo recomiendo es la versión “A”. La pieza donde va el motor es plana y el piñón se coloca introduciendo dos tornillos en el sentido del eje del motor, y que entran tan justos que ejercen fuerza sobre el eje para que el piñón quede fijo. En la versión “B”, la pieza donde se sujeta el motor lleva dos salientes para ganar espacio para esta versión del piñón. Este piñón lleva dos huecos para introducir dos tuercas por las que pasarán dos tornillos M3 de 5mm. Estos tornillos se apretarán contra el eje del motor para que quede sujeto. En este paso solo necesitamos la pieza “Rear-Frame_R” pero necesitarás poner la “A” o la “B” dependiendo del piñón que vayas a usar, “Gear-1_A” o “Gear-2_B”.

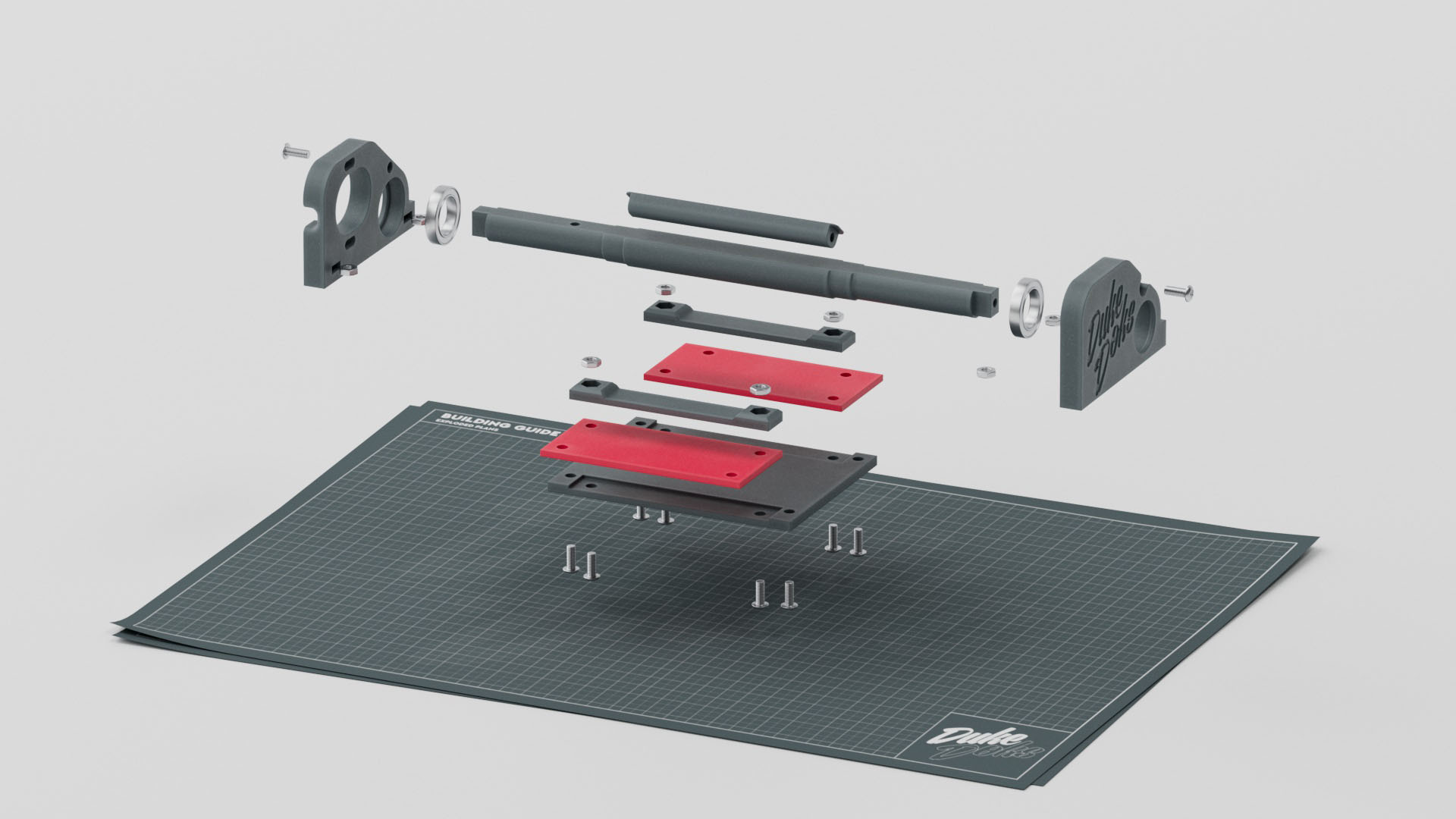

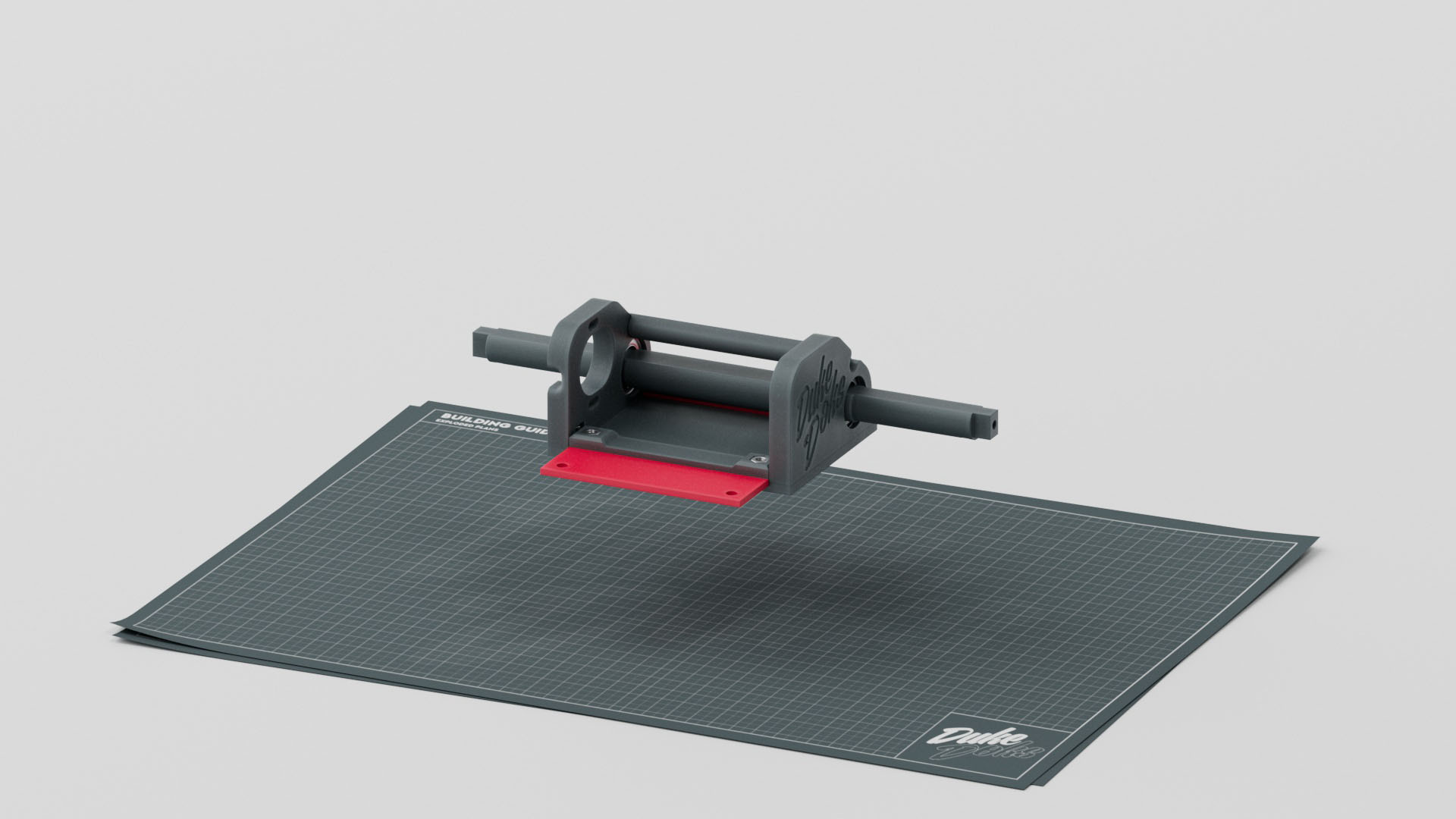

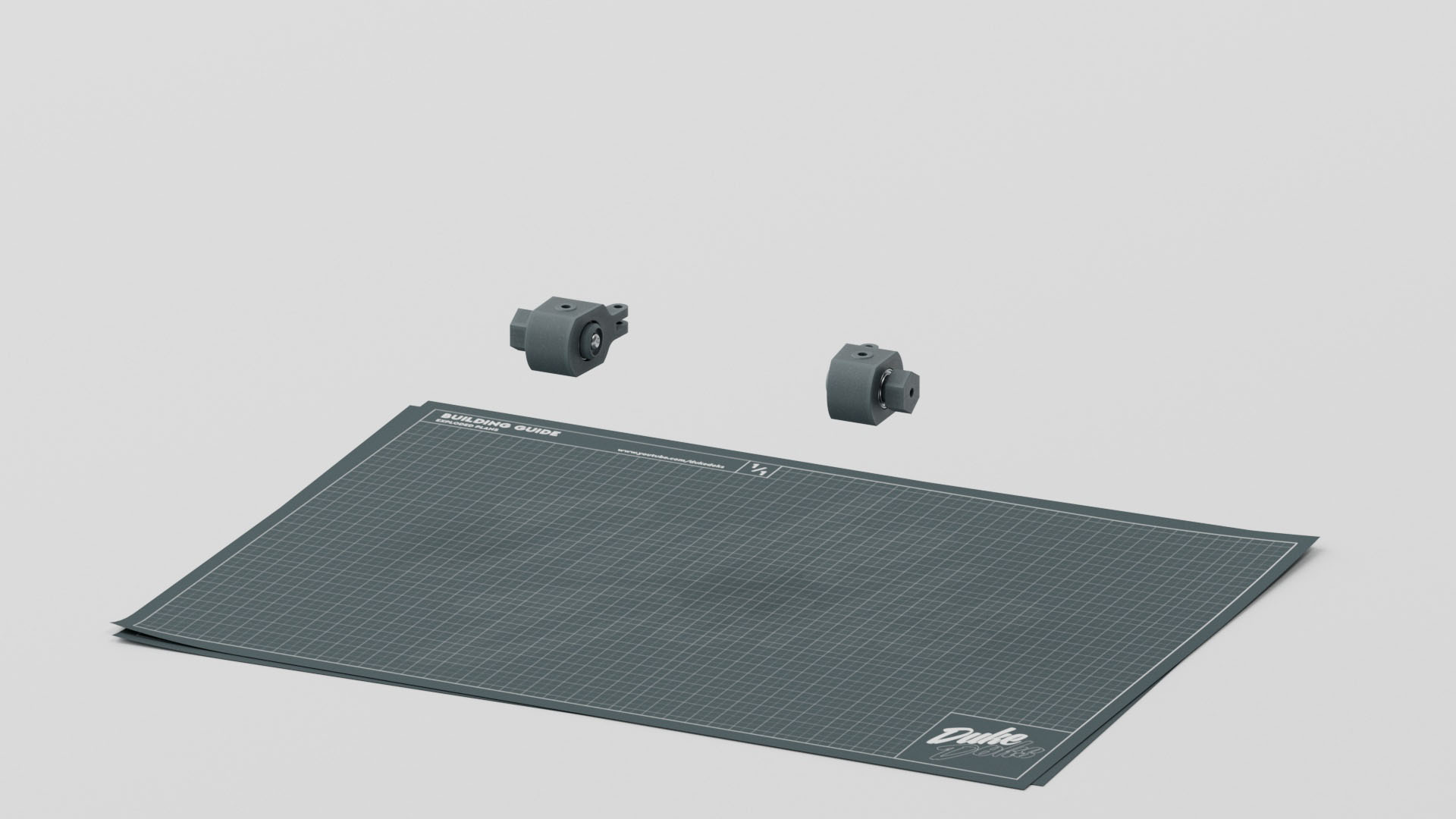

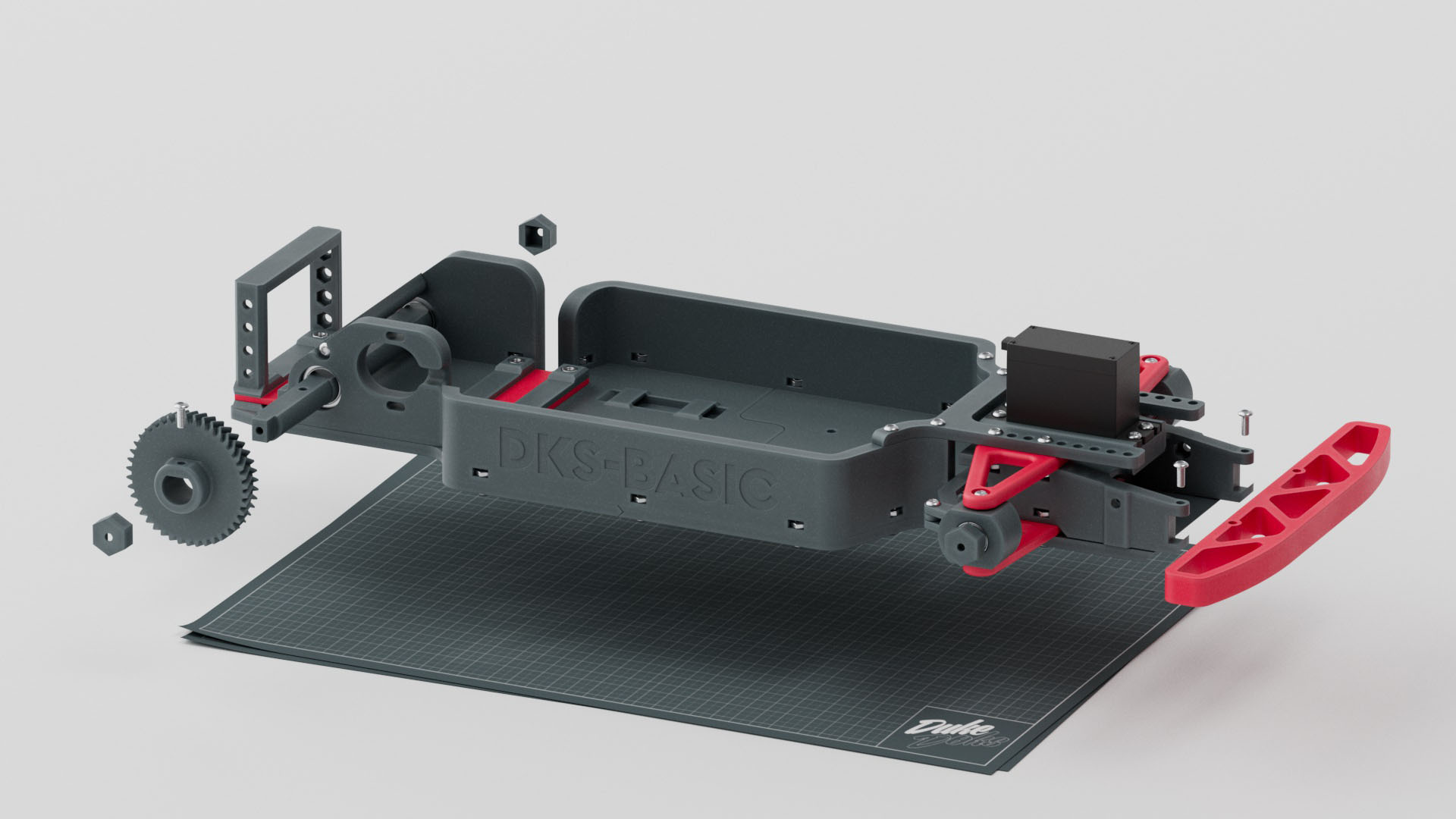

Paso 3

Componentes: 2 tornillos M3 de 8mm, 2 tuercas M3 y 4 rodamientos 8x12x3,5mm

Piezas impresas: “Wheel-Hub” x2, “Wheel-Axis” x4 y “Wheel-Axis-Nut” x2

Ejes delanteros. Encajamos un rodamiento por cada lado en las piezas “Wheel-Hub”, por otro lado formamos cada eje juntando dos piezas “Wheel-Axis” colocando una tuerca M3 en el hueco interno. Introducimos el conjunto a través de los rodamientos y por la otra punta lo fijamos con los “Wheel-Axis-Nut” y los tornillos.

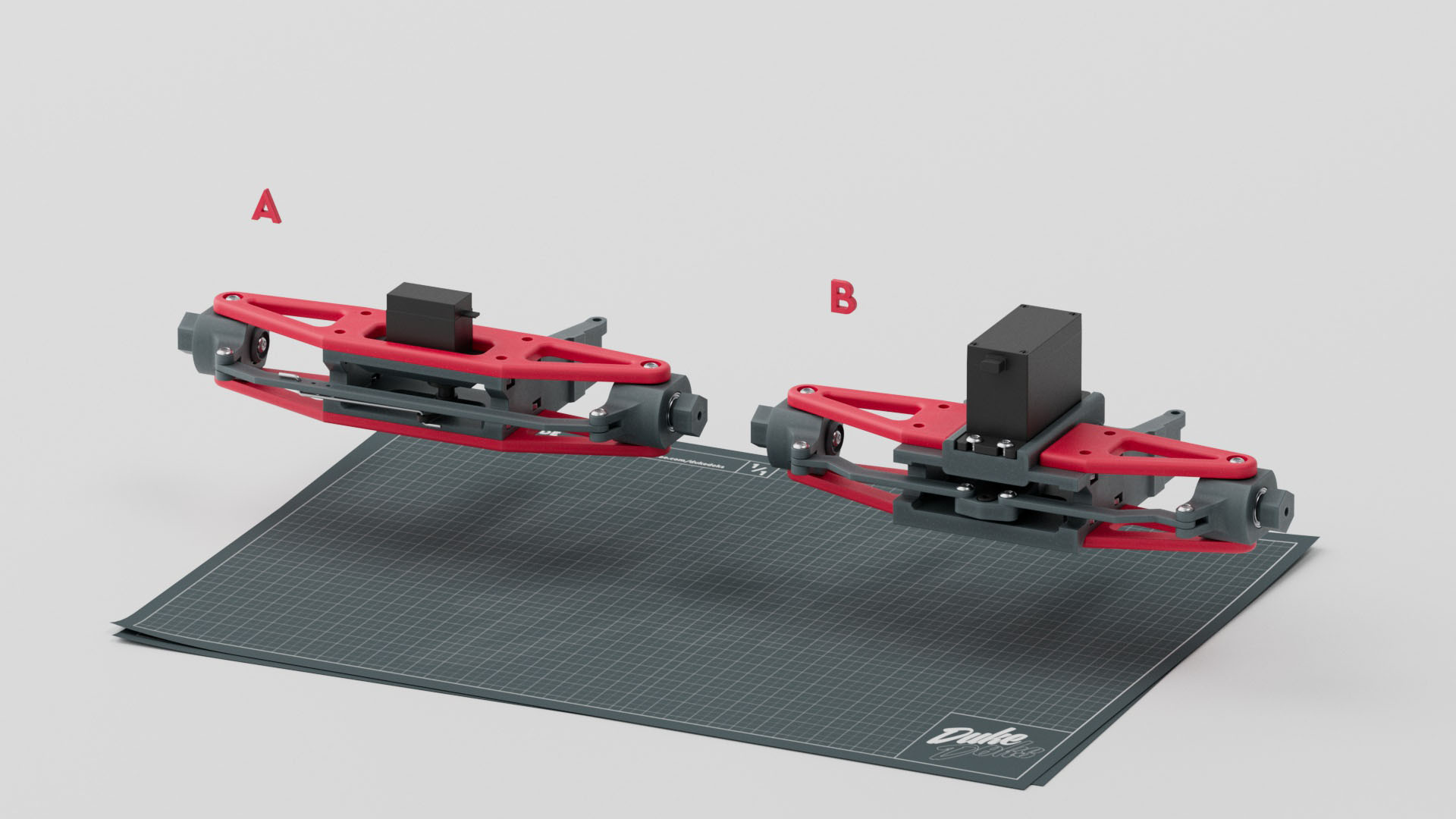

Paso 4A

Bloque Delantero. En este paso tenemos dos opciones, el Paso 4A se corresponde con el bloque delantero “A”, es decir, el que lleva un servo pequeño en la dirección. Si quieres construir el chasis con este bloque delantero quédate en este paso y salta el siguiente, pero si por el contrario lo quieres con el servo grande (que es como yo recomiendo) salta este paso y continúa en el Paso 4B. Los archivos exclusivos para este bloque tienen el prefijo “A” en su nombre.

Componentes: 4 tuercas M3, 6 tornillos M3 de 8mm y trozo de alambre o un clip.

Piezas impresas para servo pequeño: “A_Front-Bars-Upper”, “A_Front-Frame” y “A_Steering”

Piezas impresas comunes para las dos versiones de bloque delantero: “Front-Bars-Lower” y los ejes delanteros del Paso 3

Bloque delantero “A”. Encajamos las 8 tuercas M3 en los huecos que tiene “A_Front-Frame”. Por otro lado unimos los 2 ejes delanteros a “Front-Bars-Lower” con 2 tornillos M3 de 8mm y colocamos “A-Front-Frame” encima pero sin atornillar. Seguidamente colocamos “A_Front-Bars-Upper” atornillandolo solamente a los ejes laterales. Ahora unimos estos ejes entre si con “A_Steering” y 2 tornillos M3 de 8mm. Por último colocamos el servo con sus tornillos en el hueco superior y lo unimos a “A_Steering” con un trozo de alambre utilizando los agujeros que hay en el brazo del servo y en la pieza de la dirección. Este trozo de alambre puede ser un clip. Habrá que doblarlo igual que se muestra en las imágenes para que permanezca en su sitio.

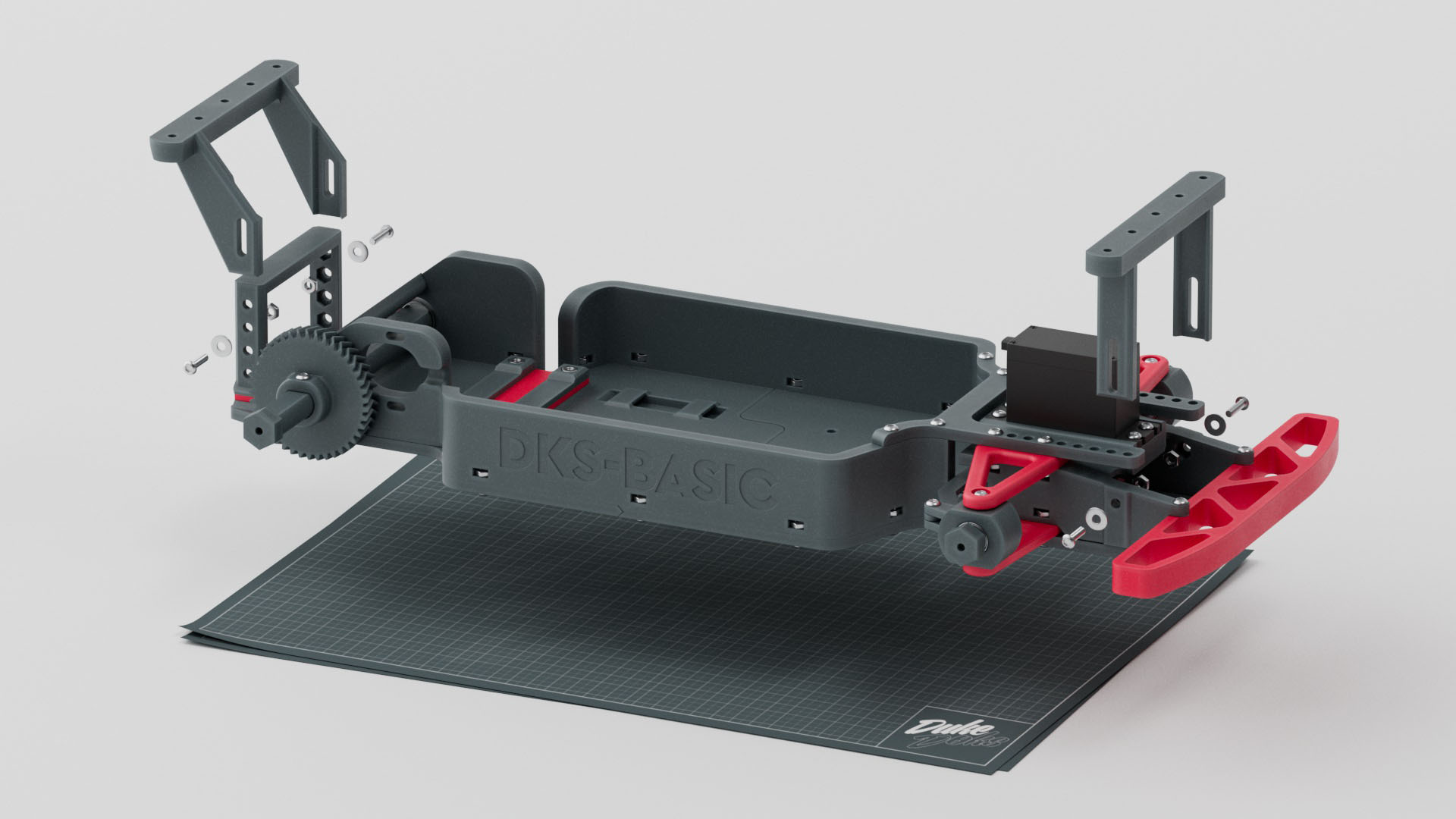

Paso 4B

Bloque Delantero. Si has construido el bloque delantero con el servo pequeño, salta este paso. Si lo que buscas es hacerlo con el servo grande continúa. Los archivos exclusivos para este bloque tienen el prefijo “B” en su nombre.

Componentes: 4 tuercas M3 y 8 tornillos M3 de 8mm

Piezas impresas para servo grande: “B_Front-Bars-Upper L”, “B_Front-Bars-Upper_R”, “B_Front-Frame”, “B_Servo-Arm”, “B_Steering_L” y “B_Steering_R”

Piezas impresas comunes para las dos versiones de bloque delantero: “Front-Bars-Lower” y ejes delanteros del Paso 3

Bloque delantero B. Encajamos las 8 tuercas M3 en los huecos que tiene “B_Front-Frame”. Por otro lado unimos los 2 ejes delanteros a “Front-Bars-Lower” con 2 tornillos M3 de 8mm y colocamos “B-Front-Frame” encima pero sin atornillar. Seguidamente colocamos “B_Front-Bars-Upper_L” y “B_Front-Bars-Upper_R” atornillandolas solamente a los ejes laterales. Por otro lado preparamos el brazo del servo uniendo “B_Steering_L” y “B_Steering_R” a “B_Servo-Arm” con dos tornillos M3 de 8mm. Unimos este conjunto al brazo del servo y lo encajamos todo por el hueco superior de “B_Front-Frame”. Ahora fijamos el servo en su sitio con 4 tornillos M3 de 8mm y unimos los brazos de dirección “B_Steering_L” y “B_Steering_R” a los ejes con otros dos tornillos M3 de 8mm.

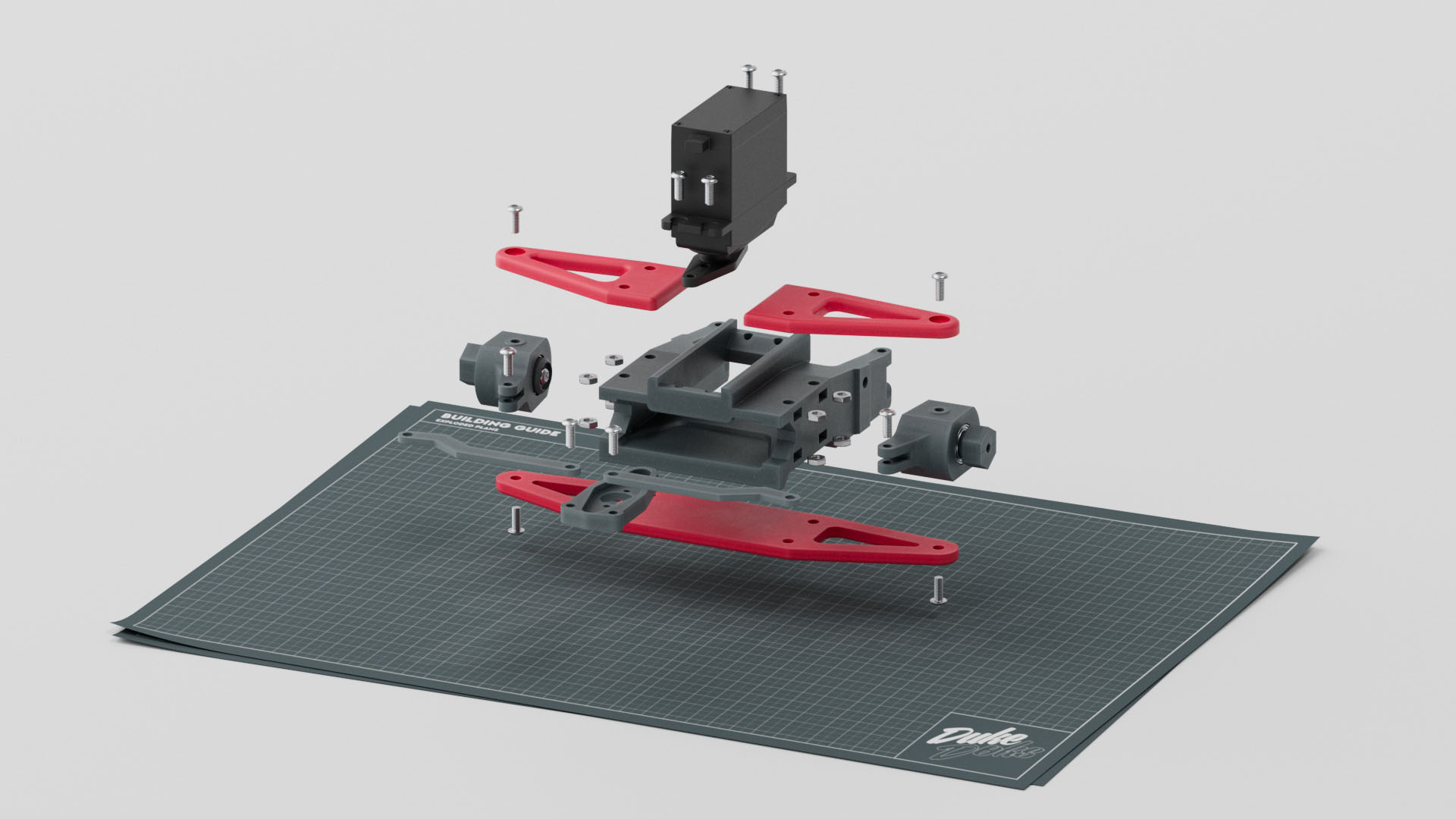

Paso 5

Componentes: 4 tornillos M3 de 8mm y 12 tornillos M3 de 12mm.

Piezas impresas: “Clamp”, “Clamp-Case-Holder”, “Front-Bars”, cuerpo principal, bloque delantero y bloque trasero.

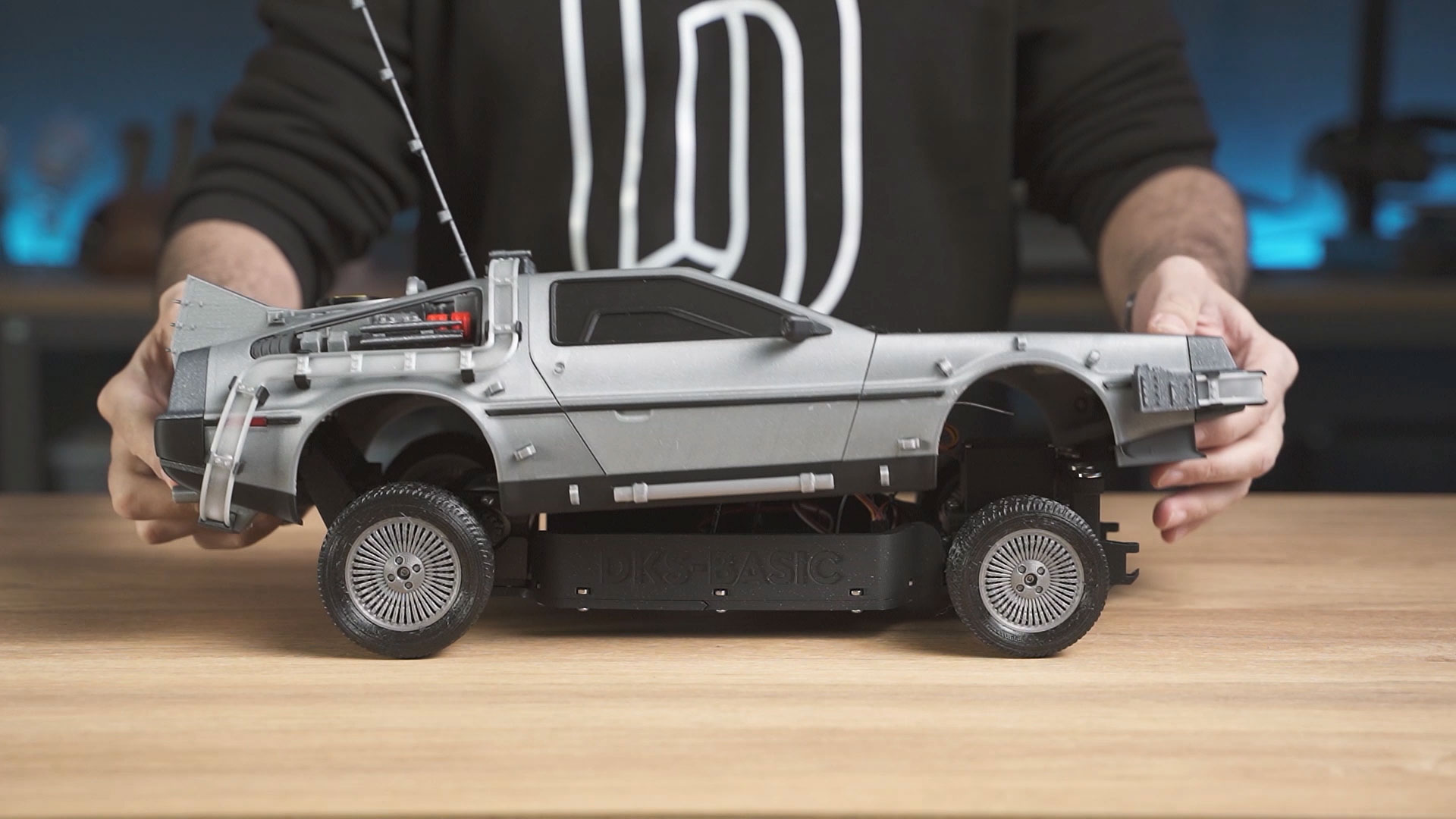

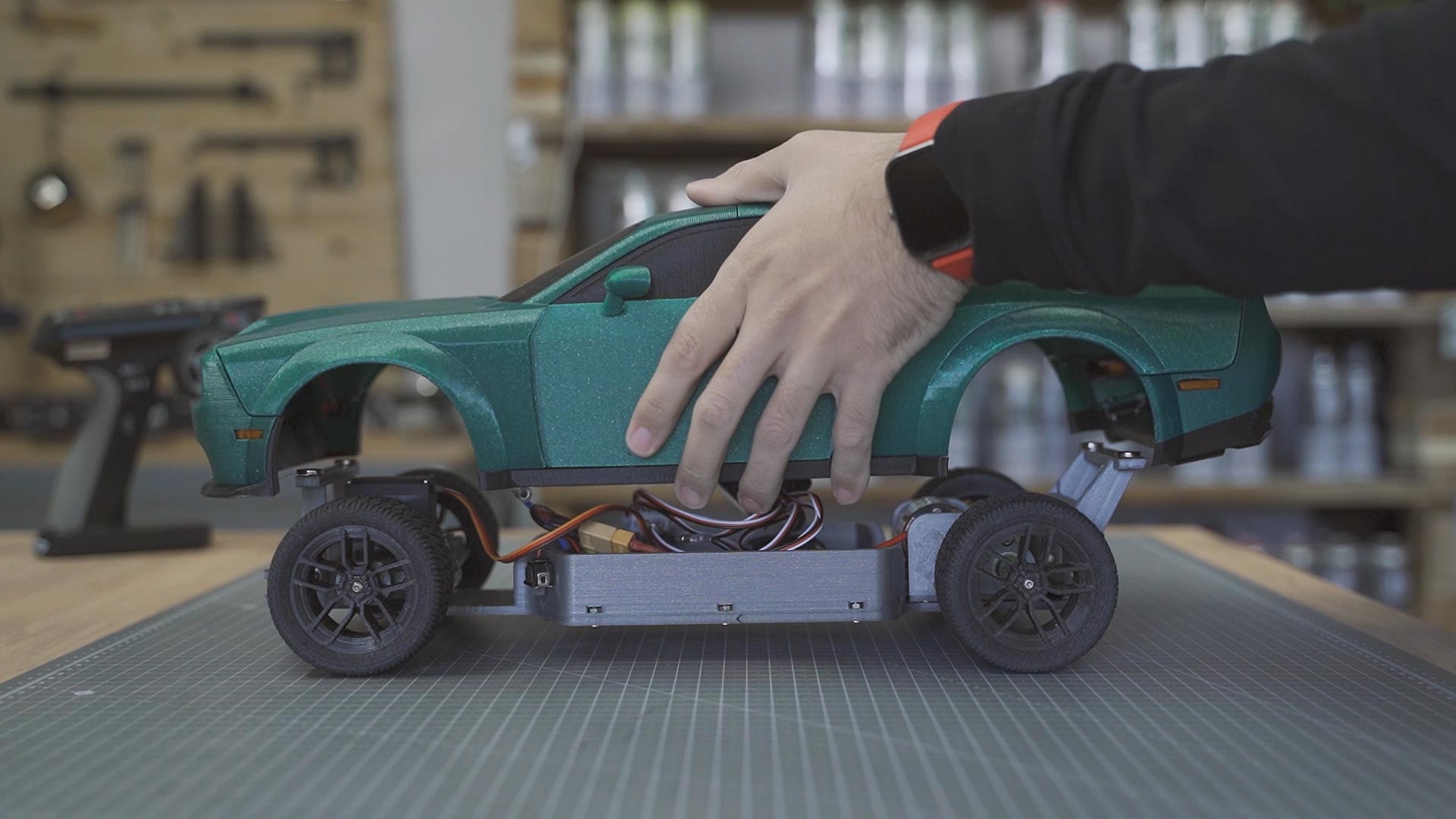

Chasis. Unimos el bloque trasero al cuerpo principal con 4 tornillos M3 de 12mm, 4 tuercas M3, “Clamp” y “Clamp Case Holder”. Haciendo dos sandwich. El bloque trasero quedará unido al cuerpo principal por las dos piezas flexibles que actuarán de amortiguación. Después unimos el bloque delantero al cuerpo principal con 4 tornillos M3 de 12mm por debajo, aprovechando las tuercas que pusimos en el paso anterior. Ahora lo unimos también por arriba con la pieza “Front-Bars” y 4 tornillos M3 de 8 mm que unirán esta pieza al cuerpo principal y 4 tornillos M3 de 12mm que se atornillarán al bloque delantero, aprovechando nuevamente las tuercas del paso anterior. En este momento podemos elegir la distancia entre ejes, utiliza los agujeros del cuerpo principal y de la pieza “Front-Bars” que más se adapten a tu carrocería. Por ejemplo, par ala carrocería del Challenger deberemos usar la posición más alejada y para el Delorean la posición más cercana, la que se muestra en las imágenes.

Paso 6

Componentes: 3 tornillos M3 de 8mm.

Piezas impresas: “Gear-2”, “Wheel-adapter” x2 y “Bumper”

Paragolpes y eje trasero. Introducimos “Gear-2” en el eje trasero y lo unimos con un tornillo M3 de 8mm. Después encajamos los “Wheel-adapter” uno en cada extremo del eje trasero. Y para terminar fijamos el “Bumper” al bloque delantero con 2 tornillos M3 de 8mm. Este paragolpes puede que nos moleste para algunas carrocerías, así que es opcional, solo tiene la función de proteger el chasis en caso de colisión frontal.

Paso 7

Componentes: 4 tornillos M3 de 12mm, 4 tuercas M3 y 4 arandelas.

Piezas impresas: “Front-Case-Holder” y “Rear-Case-Holder”

Soportes de la carrocería. Unimos “Front-Case-Holder” al bloque delantero y “Rear-Case-Holder” al bloque trasero con 2 tornillos M3 de 8mm y 2 tuercas M3 cada uno. Es recomendable utilizar arandelas para que haya más superficie de contacto y la cabeza de los tornillos no acabe estropeando los huecos de las piezas. Estas piezas determinarán al altura de la carrocería, tienes varios agujeros para ajustar la altura a tu gusto.

Paso 8

Componentes: 2 tornillos M3 de 12mm, 2 tornillos M3 de 16mm y 2 tuercas.

Piezas impresas: “Basic-Wheel-01-Wheel” x4, “Basic-Wheel-01-Nut” x4 y “Basic-Wheel-01-Tire” x4.

Ruedas. Encajamos los 4 neumáticos “Basic-Wheel-01-Tire” en las 4 llantas “Basic-Wheel-01-Wheel” y unimos las 4 ruedas a los ejes del chasis colocando en medio un “Basic-Wheel-01-Nut”. Las ruedas delanteras las unimos con 2 tornillos M3 de 8mm, estos tornillos encajarán en las tuercas que hay en el interior de los ejes. Y las ruedas traseras las fijamos con 2 tornillos M3 de 16mm y 2 tuercas que colocamos en los huecos que lleva el eje. Esta tuerca puede ser normal o con freno autoblocante. Esto hará que las ruedas no se acaben aflojando con el uso.

Paso 9

Componentes: 8 imanes, 8 tornillos M3 de 8mm de cabeza cónica y 8 tuercas M3.

Imanes. Colocamos los 8 imanes con los tornillos y las tuercas en los soportes de la carrocería. No es totalmente necesario usar 8 imanes, puedes usar solamente 4 y no poner los 4 del centro. Poner 8 simplemente aumenta la fuerza con la que el chasis se une a la carrocería.

Paso 10

Componentes: Motor 2 tornillos M3 de 8mm y 2 tornillos M3 de 12mm.

Piezas impresas: “Gear-1”

Motor. Introducimos el engranaje “Gear-1” en el eje del motor y atornillamos en el los 2 tornillos M3 de 8mm. Esto hará que el plástico se expanda y el eje quede mucho más ajustado. Ayúdate con un trapo o algo para sujetar el engranaje con las manos. Ahora colocamos el conjunto en su sitio y lo fijamos con los 2 tornillos M3 de 12mm. Aquí también puedes utilizar 2 arandelas para no forzar tanto los huecos alargados de la pieza impresa.

Como has visto en el paso 2, en engranaje que podrás dependerá de tu decisión en ese paso. Si has elegido la versión “B” en vez de 2 tornillos M3 de 8mm, necesitarás dos tornillos M3 de 5mm y 2 tuercas. Vuelve al paso 2 para ver la imagen.

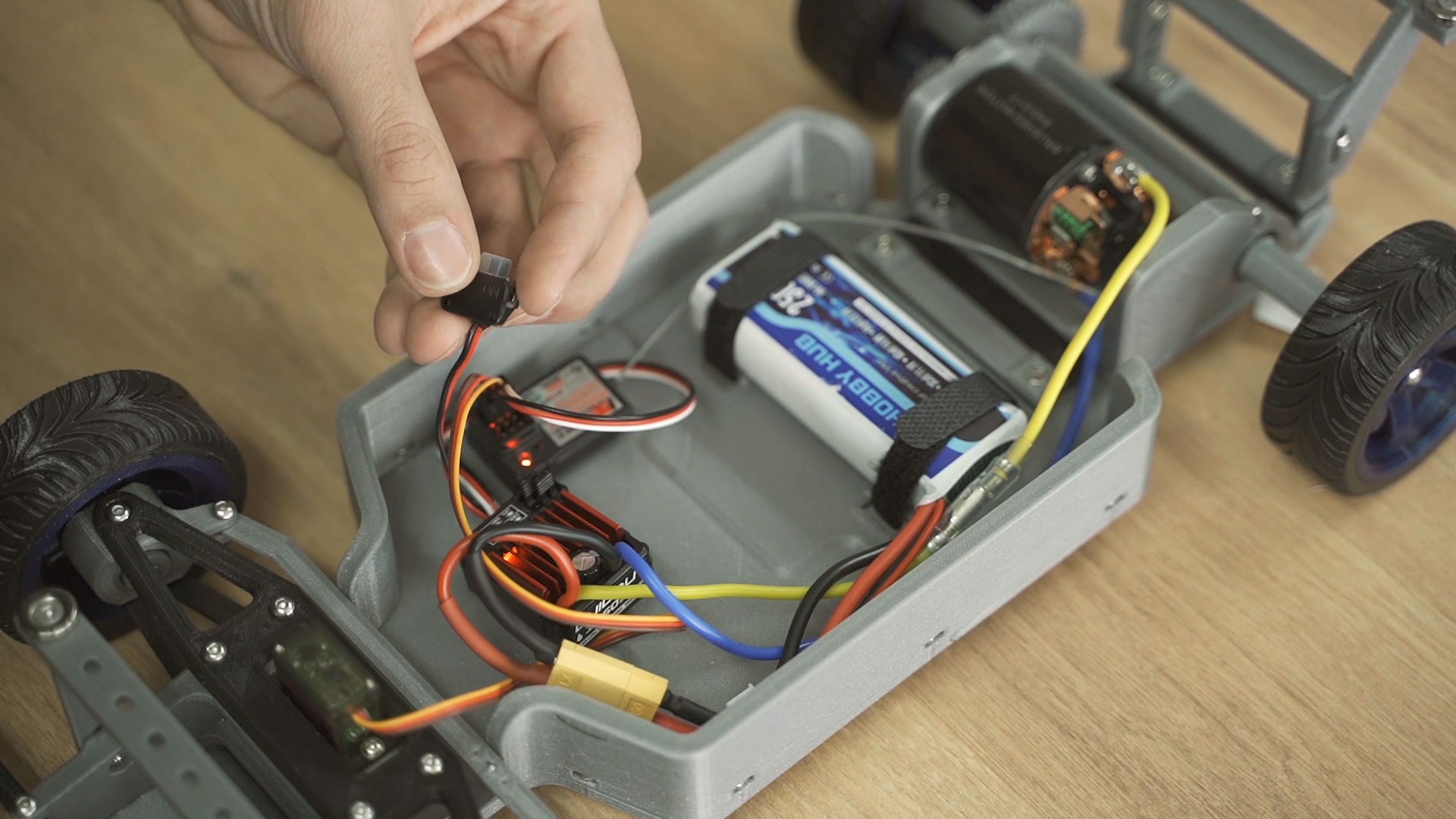

Paso 11

Es el momento de colocar el resto de componentes. Simplemente he utilizado cintas de velcro para sujetar la batería y velcro adhesivo para poder quitar y poner los componentes fácilmente. Si tus componentes son diferentes, tu batería es mas grande o no los puedes colocar igual que yo, no te preocupes, acomódalos a tu gusto. Puedes utilizar la versión “A” del chasis y utilizar los agujeros para crear piezas y anclajes especiales para tus componentes. Revisa el paso 1.

También puedes añadirle una carrocería, yo he diseñado ya algunas, una de un Dodge Challenger, otra de un Delorean, etc.., puedes ver sus guías de construcción en esta mimas web, la del Challenger por ejemplo, puedes vera aquí.

En cuanto a las conexiones de los componentes, es muy sencillo. Son componentes típicos de radiocontrol. En internet encontrarás miles de vídeos y guías sobre ellos. Te dejo aquí un enlace a una web que lo explica todo muy detalladamente.

Último paso

Comparte tu chasis conmigo. Si algo me gusta de diseñar es que los demás impriman y disfruten mis diseños. Comparte en redes sociales fotos y vídeos de tu chasis, del acabado o de algunos derrapes y etiquétame con @dukedoks, me encantará ver este coche por el mundo! Y si has llegado hasta aquí, mil gracias, espero que hayas disfrutado de este proyecto tanto como yo. ¡Nos vemos en el próximo proyecto!